LES CARRIÈRES DE MEUDON

INTRODUCTION

L’étude qui vous est présentée ne peut être considérée que comme une première approche des carrières de Meudon. Les informations historiques ont été puisées dans les archives de la Mairie de Meudon, les délibérations du Conseil Municipal, les dossiers concernant les carrières et dans les ouvrages et publications traitant de l’histoire de la Commune. Les renseignements techniques, l’utilisation des matériaux ont été extraits de dictionnaires encyclopédiques du milieu du 19e siècle et d’ouvrages à usage professionnel, traités de construction publiés à cette même époque. Les détails concernant l’extraction des matériaux sont le résultat d’études sur le terrain, principalement dans les communes limitrophes où les mêmes matériaux ont été exploités. La consultation des Archives Départementales et Nationales serait souhaitable pour compléter ce document et aboutir à une meilleure synthèse.

Cette étude a été réalisée pour servir de support à une exposition relative aux métiers meudonnais au 19e siècle présentée du 23 octobre 1987 au 24 janvier 1988 au Musée de Meudon.

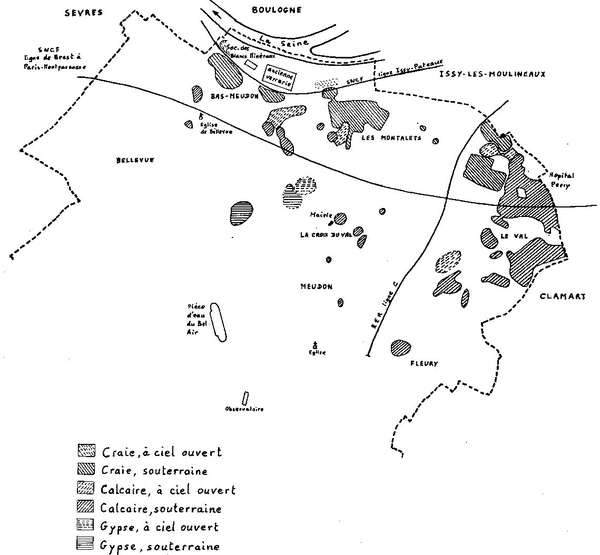

SOUS-SOL DE MEUDON

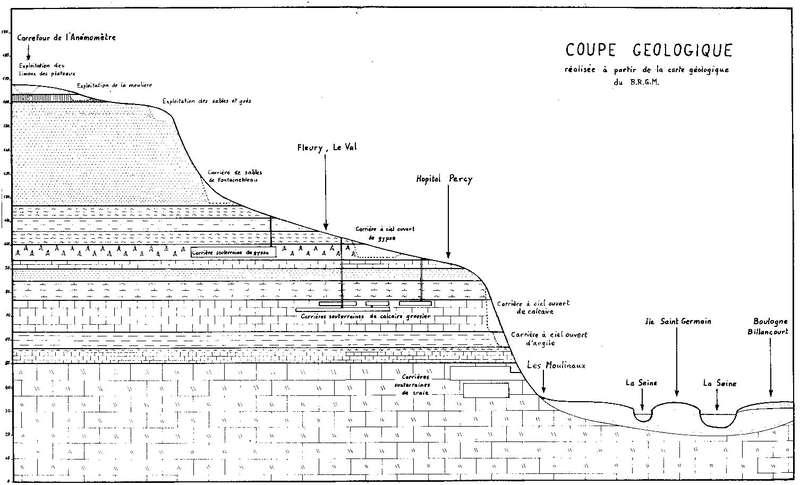

La commune de Meudon s’étend du Nord au Sud du niveau de la Seine jusqu’à une altitude de 173 mètres dans le bois. Cette grande dénivellation permet de rencontrer toutes les couches géologiques formant le Bassin Parisien. Celles-ci ont été utilisées très tôt par les habitants. L’exploitation de ces richesses a atteint son apogée au 19e siècle pour s’arrêter à la fin du premier quart du 20e siècle.

Sans trop entrer dans les détails, voici les différentes couches qui forment le sous-sol de Meudon. Nous trouvons d’abord la craie affleurant sur les bords de la Seine et transformée en blanc de Meudon ou d’Espagne ou en chaux, puis les marnes et calcaires de Meudon n’ayant pas fait l’objet d’utilisation industrielle. Au-dessus, les fausses glaises et l’argile plastique ont été extraites pour la fabrication des briques et de la chaux hydraulique. Au-dessus se trouvent le calcaire grossier ou pierre à bâtir, les sables de Beauchamp, le calcaire de Saint-Ouen, les marnes et masses du gypse. Ce dernier a été transformé en plâtre. Puis viennent les marnes supra gypseuses, les marnes vertes et les marnes à huîtres. Les sables de Fontainebleau ont été utilisés par la verrerie du Bas-Meudon mais peut-être aussi pour d’autres applications car de tout temps des sablières ont été en activité aux limites du bois. Sur le plateau dans le bois, la meulière de Montmorency a été extraite pour la construction, en particulier pour les travaux souterrains, les fortifications de Paris, le métro, le viaduc du Val et de nombreux pavillons à Meudon et dans les environs. Au-dessus se trouvent les limons des plateaux, terre idéale pour faire des briques et des tuiles.

BLANC D’ESPAGNE OU BLANC DE MEUDON

L’origine de la dénomination de blanc d’Espagne n’est pas connue avec précision. En 1741, Savary des Brûlons indique que "c’est une espèce de blanc dont les femmes se servent quelques fois pour blanchir leur visage et cacher les défauts". (20)En 1767 De la Marre donne une formule pour fabriquer un fard dénommé blanc d’Espagne dans lequel la craie n’intervient pas. (4)Par contre certaines compositions devaient en contenir car un édit du Roi daté de février 1771 règlementant la fabrication de l’amidon interdit aux parfumeurs de mettre du tartre pulvérisé, chaux et blanc d’Espagne dans leur poudre à poudrer. (10) De la Marre précise lors de la fabrication de l’acier que nulle matière "n’est aussi propre à dépouiller l’acier de ce qu’il a en trop que cette craie que nous appelons communément Blanc d’Espagne". Au début du 19e siècle, Les ouvrages scientifiques et techniques associent sans aucun doute possible le blanc d’Espagne à une craie purifiée. Ils parlent aussi de blanc de Meudon ou de Bougival.

Vers 1880, on a également donné le nom de blanc d’Espagne à une argile blanche, très fine, traitée comme la craie, présentée de la même manière et utilisée en peinture. (18) Elle est aussi appelée blanc de Bougival. (17,19) En effet Stanislas Meunier, dans Géologie des environs de Paris, indique la présence d’un banc de 8 à 10 mètres de marnes blanchâtres à Bougival et Port-Marly. Cette couche a très bien pu être exploitée à cette époque et livrée au commerce sous le nom de blanc d’Espagne. Les ouvrages techniques postérieurs à 1885 reprennent la notion de craie purifiée mais utilisent plus fréquemment le produit selon la localité d’origine.

Le blanc d’Espagne est donc une craie ayant subie une purification mais peut aussi être un produit similaire pour la même utilisation, le seul point commun étant la présentation. A titre d’information, il existe une cire d’Espagne ou cire à cacheter qui contient de la craie lavée dénommée blanc de Troie ou blanc de Rouen. (4)

LA CRAIE DE MEUDON

La craie est un calcaire tendre formé il y a environ 65 millions d’années dans une mer calme. C’est une boue micritique constituée d’éléments calcitiques microscopiques (entre 0,1 et 10 µm) appartenant à des végétaux unicellulaires ayant une carapace carbonatée. Nous trouvons également des foraminifères, petits coquillages de dimension inférieure au millimètre (50 à 500 µm), de même que des fossiles : oursins, rostres de bélemnite, ammonites, restes de poissons et de reptiles… . (32)

A Paris,la craie présente un dépôt de l’ordre de 400 mètres. En raison d’un plissement des couches nommé anticlinal de Meudon et de l’érosion due à la Seine, elle affleure à Issy-les-Moulineaux, Meudon, Bougival, Louveciennes et Port-Marly. C’est là qu’elle fut extraite et transformée. Elle a été principalement employée pour la peinture, la dorure, les moulages, la verrerie, la fabrication de la chaux. Il est difficile de citer toutes les utilisations de la craie dans l’industrie au 19e siècle. Elle peut être utilisée pure, broyée, purifiée, calcinée puis mélangée à d’autres matériaux pour donner une très grande quantité de produits finis.

La craie est entrecoupée de bancs de silex espacés d’environ 2 mètres. Ils furent utilisés dès la période néolithique puisque l’on a retrouvé des galeries de cette époque à Brimborion. Ce site a été détruit par le passage de la voie express RN 187. Les silex, noirs intérieurement et recouverts d’une croûte blanche, furent taillés en atelier ou sous les ponts de Paris pour faire des pierres à fusil. A l’aide d’un marteau, un ouvrier pouvait en débiter mille par jour. (6,19)

LA FABRICATION ARTISANALE DU BLANC DE MEUDON

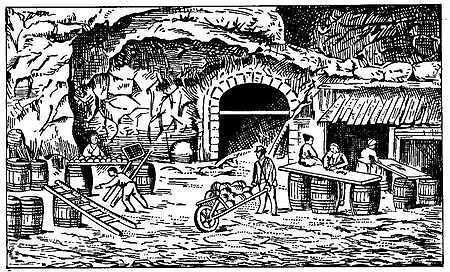

A Meudon, les premières exploitations datent du début du 18e siècle. Les moyens mis en oeuvre sont très rudimentaires. Laissons la parole à C.P. Brard (6) qui indique en 1821 : "On tire la craie en masses, au moyen du pic, et on la concasse avec des marteaux en fer armés d’un long manche, on l’humecte d’abord avec un peu d’eau, et on la délaye ensuite dans des tonneaux destinés à cet usage. On laisse reposer environ deux heures cette espèce de bouillie claire, et lorsque l’on juge que le sable et les parties grossières sont précipitées, on décante l’eau laiteuse qui occupe la partie supérieure dans d’autres tonneaux où elle dépose la craie fine qu’elle tenait en suspension. Devenue tout à fait claire, on fait écouler cette eau, on laisse épaissir la craie déposée jusqu’à ce qu’elle ait pris assez de corps pour être manipulée, et, arrivée à ce point, on la plaque par grosses poignées contre les parois des galeries. Là elle se laisse soutirer son humidité surabondante, et prend, en peu d’instants, toute la consistance nécessaire pour que l’on puisse la rouler entre les mains et en former des cylindres que l’on couche les uns à côté des autres sous de petits hangars couverts où ils achèvent, ainsi rangés, de se sécher et de se consolider entièrement. Telles sont à peu près les manipulations que l’on fait subir au blanc de Meudon et au blanc de Bougival".

Cette fabrication s’est poursuivie ainsi jusqu’au milieu du 19e siècle par de petites entreprises de 4 à 10 personnes dont des femmes et des enfants. La seule amélioration a été le remplacement du broyage à la main par une meule actionnée par un cheval. Ces petits exploitants étaient propriétaires ou locataires d’une partie de la même carrière. En 1835, aux Montalais, six carriers (Lemée Guillaume, Lemée Fils, Marzan, Podevin, Ricou, Fossier Boisgantier) fabriquaient chacun annuellement 250.000 à 400.000 pains de 600 grammes. De même au Bas-Meudon trois fabricants (Germain, Laurant, Marchand Jean) exploitaient la carrière de monsieur Casadavant, propriétaire de la verrerie. La production totale assurée par vingt ouvriers était de 3 millions de pains par an vendus 6 à 7 francs le mille. En 1854, nous trouvons sept exploitants aux Montalais (Lemée Père, Lemée Fils, Maizan Veuve, Podevin, Ricou, Hure) avec 17 hommes, 15 femmes et 6 enfants et au Bas-Meudon une carrière dirigée par monsieur De Sussex, alors propriétaire de la verrerie, avec 6 hommes, 2 femmes et 2 enfants. En 1856, Lemée Père n’exploitait plus aux Montalais. Ces petites exploitations disparurent progressivement remplacées par des entreprises plus modernes. (1) Le travail le plus pénible appartient au piqueur, ouvrier qui attaque la craie avec un pic à une pointe. Il extrait environ 1 mètre cube par jour et doit faire des travaux annexes comme le transport vers le broyeur, le remplissage des bassins de décantation, cela pour un salaire de 2,50 francs par jour en 1835. Le mouleur fabrique environ mille pains par jour, il est payé 1 franc du mille.

Ce travail doit être réservé aux femmes, les enfants assurant le transport ou le rangement des pains. Chaque fabricant possède un cheval et une charrette. Ces carriers se faisaient une opinion relativement simple des matériaux qu’ils extrayaient. Pour eux, la moindre particularité donne lieu à une appellation proche de leur connaissance : les oursins pétrifiés sont des châtaignes, les bélemnites ou os de sèche fossiles sont des sucres d’orge. (13)

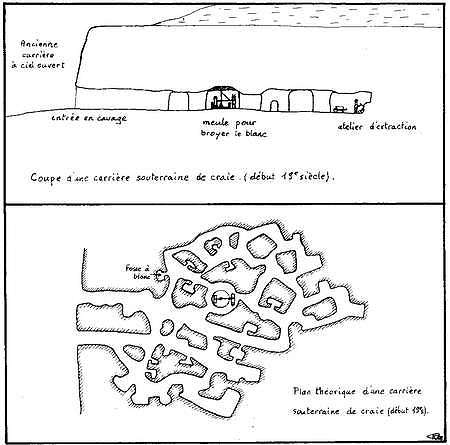

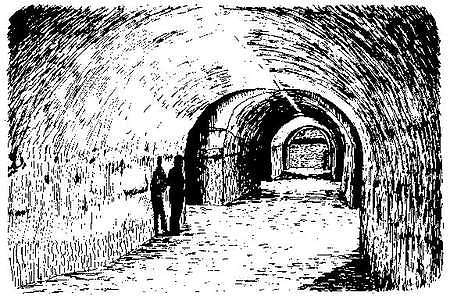

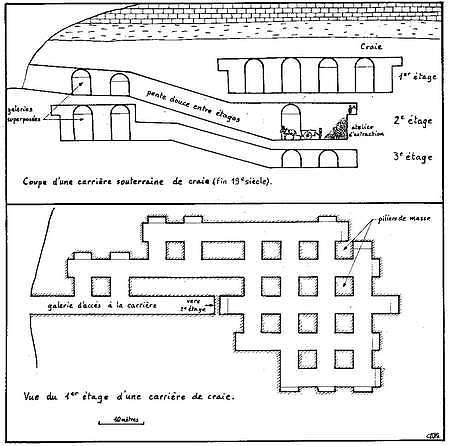

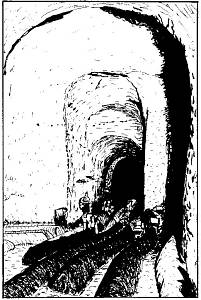

Les premières exploitations, peut-être à ciel ouvert, se sont rapidement poursuivies en souterrain. Les galeries sont de section carrée de 2 à 3 mètres de côté, plus ou moins arrondies au niveau du plafond. Leur disposition est tout à fait anarchique, laissant ainsi en place des piliers difformes pour maintenir les terrains supérieurs. Certains piliers possèdent des cavités de 1 à 2 mètres de côté appelées fosses à blanc, peut-être utilisées pour entreposer les pains. Ce type d’exploitation a dû causer des accidents, des effondrements car l’Ingénieur des Mines donnant les autorisations d’ouvrir les carrières impose de nombreuses prescriptions dont les dimensions maximales des galeries, (6 m de haut et 5m de large), la dimension minimale des piliers. (6 m de côté) Ceux-ci seront de section carrée et disposés avec la plus grande régularité, ils ne devront pas contenir de fosse à blanc. La création d’un autre étage d’exploitation devra faire l’objet d’une autre autorisation avec des contraintes spécifiques : piliers plus larges et disposés exactement au-dessous des piliers de l’étage supérieur. C’est ainsi que dans une même carrière, plus on s’éloigne de l’entrée, plus les galeries sont régulières avec une voûte en forme d’arc de cercle. La communication entre les étages se fait par des pentes douces, escaliers, puits permettant la sortie des matériaux.

LA MANUFACTURE GENERALE DES BLANCS MINERAUX

Emile de Gérardin, journaliste politique, passionné des évènements et découvertes scientifiques achète en 1876 un terrain au Bas-Meudon, à l’angle du chemin des Buttes, actuelle rue Henri Savignac, et de la rue de Vaugirard et demande à un de ses amis Paul Borde de créer et d’installer une fabrique de blanc qui puisse assurer une production importante et concurrencer les petites fabriques locales. (20)

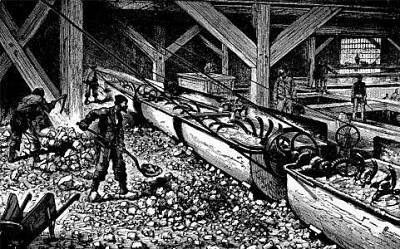

L’usine utilise les meilleures techniques de l’époque. Dans la carrière, deux hommes extraient 24 tonnes de craie par jour, laquelle est transportée par des wagonnets tirés par des chevaux jusqu’à un monte-charge à versement automatique, puis dirigée vers un concasseur à cylindres cannelés. Une vis d’Archimède de 25 mètres de longueur distribue la craie à huit cuves de 2,50m de longueur et 0,80m de largeur dans lesquelles se trouve un arbre rotatif muni de vingt-six dents en fer disposées en hélice. L’eau, pompée dans la carrière et stockée dans un réservoir, est distribuée dans les cuves. L’eau blanchie est dirigée vers un blutoir composé d’un cylindre en toile métallique très fine tournant régulièrement et aspergé d’eau. La craie en suspension s’écoule à travers les mailles et les impuretés tombent dans une caisse mise en extrémité. L’eau chargée de craie est dirigée vers des bassins de décantation. Les parties les plus denses se déposent dans les trois premiers bassins et les plus fines dans le quatrième. Après quelques heures, les bassins contiennent 15 centimètres de blanc. L’eau est vidée, puis ils sont de nouveau remplis. Au bout de trois jours, les bassins ont 1 mètre de blanc. Toutes les machines sont actionnées par une machine à vapeur de 40 chevaux avec un volant d’inertie de 5 mètres de diamètre et un arbre de transmission de 36 mètres de longueur.

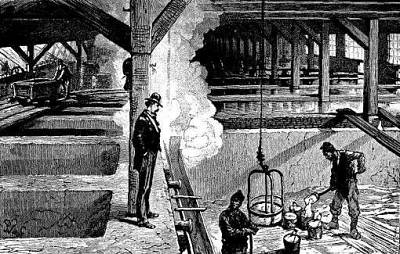

Un ouvrier vide le bassin au moyen d’une benne contenant quatre seaux qui sont hissés à l’étage supérieur. Il peut remplir neuf cent seaux par jours soit 13,5 tonnes de blanc qui donnent 10 tonnes après séchage.

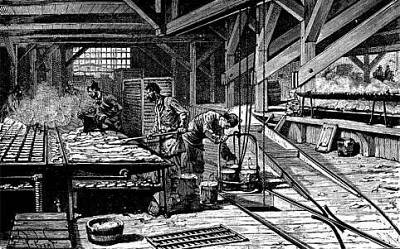

La boue est répandue sur des tables en tôle galvanisée de 5m par 1,20m dans lesquelles circule de la vapeur surchauffée à 250 degrés.. Les trente tables sont desservies par des wagonnets pouvant porter 325 kilos de boue. Après séchage, la pâte contient encore 23% d’eau. Une partie est portée dans une mouleuse automatique formant les pains vendus dans le commerce. Par jour, deux enfants mettent 35.000 pains sur les clayettes des wagonnets destinés au séchoir. L’autre partie est découpée en tablettes de 10 par 25 et 4 centimètres avec des pelles en bois destinées également au séchoir. Ce dernier est un couloir de 15 mètres de long, 2 de large et 2 de haut où un ventilateur propulse de l’air chauffé par la vapeur de la machine et la cheminée du surchauffeur. Les pains et les plaquettes sortent du séchoir avec moins de 16% d’eau. Environ 1 tonne de plaquettes par jour sont en plus séchées sous les tables.

Les pains sont mis en boite de 200 ou en tonneau de 1.100 pour l’exportation et la province. Les plaquettes sont soit simplement concassées pour faire du blanc en vrac, soit en plus broyées et blutées pour faire du blanc tamisé qui est mis en sac de 50 kilos. Le blanc en vrac est destiné aux fabricants de mastic et d’eau de Seltz, aux mégissiers ; le blanc tamisé aux miroitiers, fabricants de cadre. Le blanc tamisé supérieur provenant du quatrième bassin est destiné aux doreurs et fabricants de papiers peints. Les déchets de broyage sont achetés par les fabricants de bitume artificiel. Cette même usine fournit également de la craie non lavée, c’est à dire simplement séchée dans des hangars pendant 2 à 3 mois, puis broyée et tamisée. Elle est recherchée pour la réalisation de moulure pour appartement car elle a plus de corps que le blanc et pour fabriquer du carton-pierre.

Il y avait entre 35 et 50 ouvriers qui produisaient 8 à 10.000 tonnes de blanc par an. En 1883, le directeur était Turpin ; il y avait 7 contremaîtres, 6 surveillants-marqueurs, 5 ouvriers majeurs, 4 ouvriers de 15 à 21 ans, 5 manœuvres, 1 charretier et 6 ouvriers pour la marche des moteurs. L’usine marchait tous les jours de la semaine. Les alaires étaient de 4 à 6 francs par jour pour les hommes et 2 à 4 francs pour les femmes. En 1892, il y avait 40 personnes payées entre 0,35 F et 0,50 F de l’heure et une enfant payé 1,25 F par jour. D’après les informations données à la mairie pour établir le rapport sur l’activité industrielle de la commune, il est précisé que la fabrication est constamment améliorée par les nouvelles méthodes des ingénieurs de l’Ecole Centrale des Arts et Manufactures de Paris, par contre les ventes ont diminué à cause du prix élevé du transport par chemin de fer. (1)

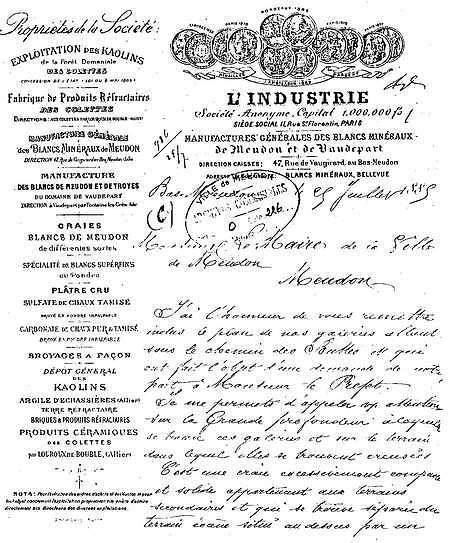

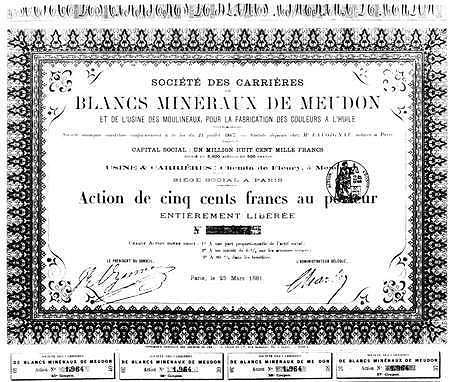

La Manufacture générale des Blancs Minéraux de Meudon faisait partie de la société Anonyme l’Industrie dont le siège social était 11 rue Saint-Florentin à Paris. cette société possédait aussi une manufacture de blanc à Vaudreport dans l’Aube, une exploitation de kaolin et une fabrique de produits réfractaires aux Colettes dans l’Allier (C2)

Vu la production importante de cette usine, des problèmes d’approvisionnement en craie se sont posés, l’extension de la carrière s’est trouvée limitée. En 1885, le directeur, monsieur Turpin, demande à la mairie de Meudon l’autorisation de prolonger certaines galeries sous le chemin des Buttes. Une visite a lieu en présence de la Commission des rues et de l’Ingénieur des mines. Suite à l’avis défavorable de ce dernier, la demande est refusée et les galeries indûment creusées doivent être comblées.

En août 1887, monsieur Turpin demande la possibilité de réduire à 5 mètres la zone règlementaire de 10 mètres à laisser entre, la limite de la carrière à ciel ouvert, le chemin de Buttes et la route des Gardes en précisant que le chemin de fer du Bas-Meudon construit en 1881 réduit considérablement le champ d’exploitation. La demande est également refusée. (3)A partir de cette date, d’où venait la craie nécessaire à la fabrication ? Peut-être par bateau en provenance d’une autre carrière.

LES FABRICANTS DE BLANC APRÈS 1870

En 1871, Pierre Sébastien Minard, Maréchal expert, achète la blanchisserie Luquet, 7 chemin de Fleury, actuelle rue du docteur Arnaudet et demande l’autorisation d’extraire la craie le 3 juin 1872. Sa fille avait épousé en 1859 Louis Malsac, marchand de blanc aux Montalais. Il est probable que ce dernier devait posséder la moitié de l’entreprise. Le 25 mai 1875, Malsac demande l’autorisation de poursuivre l’extraction à son nom. (2, 3) L’accès de la carrière se fait par une descenderie de 80 mètres de longueur. Les galeries ont 4 mètres de large et 3 à 4 mètres de hauteur pour l’étage supérieur. Elles sont réduites de 1 mètre pour l’étage inférieur. Les piliers de craie ont 6 à 10 mètres de côté. Les voûtes sont de forme circulaire. La méthode d’exploitation consistait à réaliser la voûte sur 1 à 2 mètres de profondeur puis descendre verticalement jusqu’au pied de la galerie. Tout le travail se faisait au pic. En 1885, l’entreprise avait 4 ouvriers qu’elle payait 4,50 F par jour. La production annuelle était de 500 mètres cubes au prix moyen de vente de 20 F le mètre cube.

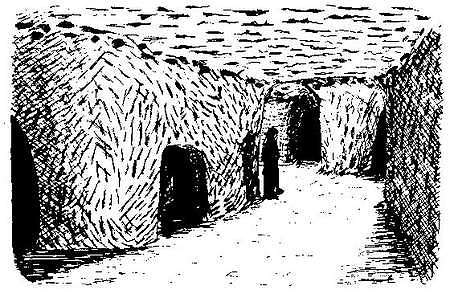

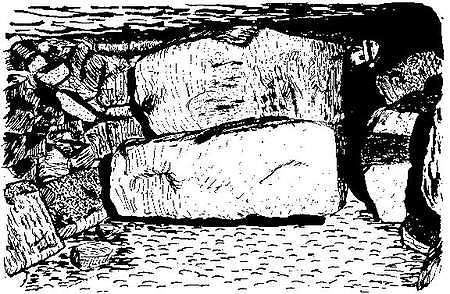

En 1883, Marland, publiciste parisien, installe au 11 et 13 chemin de Fleury, une fabrique appelée Société des Blancs Minéraux. qui fait faillite en 1884. (3) En 1887, Eugène Demarne, marchand de blanc à Issy, reprend la société et poursuit l’extraction au-delà du chemin des Mauduits jusqu’au sentier des Brillants. La carrière Marland a un aspect plus régulier que la carrière Malsac. Les galeries ont 4 mètres de hauteur. Les piliers ont 6 mètres de côté. Les parois ont été dressées avec un outil à 3 ou 4 dents avec une parfaite régularité. L’intersection de deux galeries est marquée par des angles vifs. Cette carrière possède une finition peu ordinaire dont la raison n’est pas simple à déterminer. Marland a peut-être voulu faire une carrière modèle à une époque où les journalistes s’intéressaient à la vie industrielle. (35) Rappelons que suite à de nombreux effondrements, le Service des mines demandait une grande régularité dans l’alignement des piliers. Réalisant des voûtes d’un cintrage parfait, les carriers pensaient peut-être améliorer la résistance de la galerie. Dans tout le 19e siècle, les ouvriers avaient l’amour de leur métier et recherchaient la perfection. Cette finition est-elle une nécessité technique ou une simple raison d’esthétique ? Le mystère reste à percer car d’autres carrières présentent les mêmes caractéristiques à Meudon.

L’UTILISATION DU BLANC DE MEUDON

Les peintres en bâtiment ont utilisé le blanc de craie comme peinture d’intérieur en remplacement du blanc de plomb ou céruse, beaucoup plus onéreux. La méthode consistait à délayer deux pains de blanc de Meudon dans un demi-litre d’eau et 500 grammes de colle avec un peu de noir de fumée. Le mélange est appliqué à chaud entre 35 et 40 degrés. Les plafonds ainsi réalisés sont d’un très bel aspect blanc et mat. (7,22,27) Les moulures de plafond ou les objets réalisés avec du blanc d’Espagne et de la chaux sont plus durs et plus beaux que ceux réalisés en plâtre. Lissés et frottés avec une peau, ils deviennent beaux et brillants comme le stuc d’Italie. (14)

Le fond blanc des papiers peints est réalisé avec du blanc de Meudon de qualité supérieure. Un polissage avec une brosse donne un fond Lisse alors que Le plâtre donne un fond satiné. (22)

Le mastic de vitrier, aussi appelé gros blanc se fabrique en mélangeant 1 kilo de blanc avec 200 grammes d’huile de lin. On peut teinter avec de l’ocre, de la poudre de pierre ou de tuileau pour cacher des défauts dans les meubles ou dans la pierre. (22)

L’apprêt des surfaces avec dorure, les bordures de tableau par exemple, se fait d’abord par un encollage au blanc clair composé d’un cinquième d’eau et de quatre cinquièmes de blanc tamisé, puis par un blanchiment à l’aide de six couches très chaudes de blanc de Meudon à la colle, enfin on bouche les trous au mastic. (18)

La ménagère connait bien quelques utilisations du blanc d’Espagne : le nettoyage des vitres, le polissage de l’argenterie, de l’étain. Dans ce cas, il était vendu en pains de 125 ou 250 grammes oblongs ou parallélépipédiques.

La craie a la particularité de nettoyer parfaitement les étoffes de laine claire, le satin blanc, les tapisseries. Réduite en poudre très fine, on en saupoudre l’étoffe bien tendue que l’on frotte avec une brosse de flanelle. On bat alors l’étoffe pour enlever la poudre superflue. (19)

La craie a également des utilisations plus industrielles. Les fabricants d’eau gazeuse faisaient du gaz carbonique en versant de l’acide sulfurique sur du blanc de Meudon broyé. (19)

La fabrication des bouteilles ne demandant pas des verres de bonne qualité. La chaux normalement utilisée était remplacée par de la craie sans silex. (19,22) Nous avons vu que les propriétaires de la verrerie du Bas-Meudon ont toujours exploité une carrière de craie pour leur usage.

Une manufacture de faïence fut crée en 1804 au Ru Couvert sur le chemin du Val à Meudon, actuels numéros 25 et 27 de la rue Maisan, pour satisfaire l’Empereur et remplacer les produits anglais suite à la fermeture des douanes. Elle occupait 40 à 50 personnes en 1810 dont 2 à 9 garçons de 10 à 12 ans. (33) La pâte était un mélange d’argile et de craie passée au tamis. On obtenait un émail très glacé, mais les pièces gauchissaient. (19)

La porcelaine tendre artificielle ou porcelaine française contenait 17% de craie blanche. Cette fabrication a cessé à la manufacture de Sèvres en 1804 pour être remplacée par une formule de porcelaine dure établie par Brongniart et qui ne contenait que 4 à 5% de craie. Les couleurs de la décoration céramique contiennent également de la craie : le "pink colour" 34%, les pâtes turquoises 15%, bleues 8 %, violettes 12 %, le rouge flammé de Chine 12 %. (19)

Il faut signaler que la craie rentrait dans la composition des feux d’artifices à base de chlorure de potassium pour donner du rose foncé. Si l’on ajoutait du sulfate de potassium, on avait du violet et de l’orange avec du carbonate de soude. (19)

LA FABRICATION DE LA CHAUX A PARTIR DE LA CRAIE

La chaux est obtenue par la calcination d’une pierre calcaire. Cette chaux vive était transformée en chaux éteinte par adjonction d’eau. Mélangée à du sable et de l’eau, on s’en servait pour construire les maisons. On s’est aperçu que certaines chaux faites à partir de calcaires particuliers avaient la faculté de durcir sous l’eau, cela les a fait appeler chaux hydrauliques contrairement aux chaux aériennes qui ne peuvent durcir qu’en présence du gaz carbonique de l’air. Ces chaux étaient très recherchées pour les travaux souterrains, mais du fait du transport, leur coût était plus élevé que les chaux ordinaires. En 1812, Vicat, ingénieur des Ponts et Chaussée, publia ses recherches sur l’hydraulicité de la chaux. Cette faculté est due à la présence d’une certaine proportion d’argile dans des pierres calcaires. Il indiqua même des méthodes pour faire de la chaux hydraulique artificielle.

Dès 1818, Maurice de Saint-Léger, ancien capitaine du Génie, fit construire une usine de chaux hydraulique artificielle au Bas-Meudon. (16) Quatre parties de craie et une partie d’argile sont broyées ensemble dans un bassin circulaire plein d’eau avec une meule actionnée par un cheval. Le mélange est mis dans des bassins où il précipite. La pâte est mise en briquettes et séchée à l’air. Un four formé de deux troncs de cône accolés par leur base est rempli alternativement de houille concassée et de briquettes, puis allumé par le bas. Après 24 heures, les couches inférieures sont transformées en chaux. Des nouvelles couches sont ajoutées en haut. La production est donc continue. (8)

En 1826, une usine de chaux hydraulique s’installe aux Montquartiers à Issy-les-Moulineaux. (24)Elle sera encore en activité au début du 20e siècle. Elle exploita en souterrain la masse de craie aux Montquartiers puis traversa la Voie de Saint-Cloud en 1844 pour continuer sur le territoire de Meudon. Ce passage souterrain ne fut pas fait avec l’accord de la municipalité. Cela donna lieu à de nombreuses discussions au sein du Conseil municipal, pour une indemnité prévue à 12.000F en 1847, on ne parle que de quelques centaines de Francs en 1849 et encore avec un recouvrement incertain. En 1860, la société Schacher demande l’autorisation d’ouvrir un deuxième passage sous la Voie de Saint-Cloud. Le dédommagement versé à Meudon est de 500 francs. L’argile nécessaire à la fabrication vient de Vanves, Issy mais également Meudon. En 1862. la société Schacher est autorisée à enlever l’argile située sous la voie de Saint-Cloud sur une longueur de 52 mètres contre la somme de 300 francs et un délai d’exécution de 3 mois. (3)

En 1876, Paul Borde, directeur de la Manufacture Générale des Blancs Minéraux, demande l’autorisation de construire trois fours à chaux au Bas-Meudon près de la verrerie. Cette industrie étant nuisible, une enquête de comodo et d’incomodo est ouverte à la mairie du 6 au 14 août. Du fait de nombreuses plaintes et de l’avis défavorable du Maire, l’autorisation est refusée : "l’importante usine de cristallerie de Monsieur Landier, tous les restaurateurs du Bas-Meudon et nombres de maisons de campagne sont comprises dans ce périmètre (de 200 mètres) et se trouverons indubitablement atteints de ces poussières de chaux, impalpables qui s’introduisent partout, font mourir les fleurs, dessécher les arbres, pénètrent dans les habitations les mieux closes et même dans les meubles". Le Maire prend pour exemple l’usine de chaux des Moulineaux tenue par Schacher et Lettelier. Paul Borde refait une demande en indiquant qu’il ne veut pas fabriquer de la chaux hydraulique artificielle mais de la chaux grasse entière. Pour décider en connaissance de cause, le Maire et quatre membres du Conseil visitent la fabrique d’Issy et l’usine de monsieur de Gérardin à Boulogne. Il en résulte qu’au défournement de 4 mètres cube de chaux grasse par jour et par four, il se produit au moins 200 litres de poussières impalpables. L’ouvrier a la bouche et les narines couvertes d’un mouchoir pour ne pas respirer cette poussière. Le Conseil municipal renouvelle son refus, les fours à chaux ne seront pas construits. (3)

La craie fournie une chaux très pure, appelée grasse car elle devient onctueuse lorsqu’on la mélange à de l’eau. Cette chaux avait des applications innombrables, entre autres la peinture, le dégraissage des tissus, le tannage des peaux, le blanchiment des étoffes et des chiffons à papier, la fabrication de l’eau gazeuse, du sucre, du savon, des bougies, du verre, l’épuration du gaz d’éclairage, la désinfection, le chaulage des terres …. . (16)

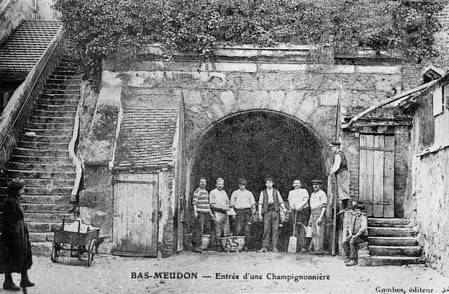

LES CHAMPIGNONNIÈRES DANS LES CARRIÈRES DE CRAIE

Dès le début du 19e siècle, une nouvelle culture prend un essor considérable autour de la capitale : celle des champignons de Paris. Dès l’abandon de l’exploitation, le champignonniste installe ses cultures dans les carrières souterraines. Quelque que soient les conditions climatiques tiques extérieures, la production est toujours assurée : L’humidité importante, la température constante sont les conditions idéales pour la croissance des champignons qui n’a pas besoin de lumière pour se développer. Le champignonniste doit veiller à la bonne aération et détecter le plutôt possible les épidémies qui pourraient détruire les cultures.

Le champignon pousse dans du fumier de cheval qui a été préalablement traité pendant 3 à 4 semaines, stérilisé des germes nuisibles. Le fumier est alors rentré dans la carrière et disposé en meule, tas allongé de 20 à 40 centimètres de hauteur, puis lardé, c’est à dire ensemencé de mycélium. Au bout de 3 semaines, le mycélium a envahit entièrement la meule. En recouvrant celle-ci d’une couche de 2 centimètres de terre et calcaire finement broyés, l’opération de gobetage va stopper la prolifération et faire débuter la fructification. Après 3 semaines, les premiers champignons apparaissent, la cueillette peut commencer. Elle se poursuit pendant 2 à 3 mois. Lorsque la quantité de champignons cueillis devient faible, le champignonniste enlève les meules, les vend comme terreau aux horticulteurs, nettoie minutieusement la carrière, fait disparaitre toutes traces de l’ancienne culture et désinfecte la carrière au lait de chaux. Une nouvelle culture peut alors commencer (25)

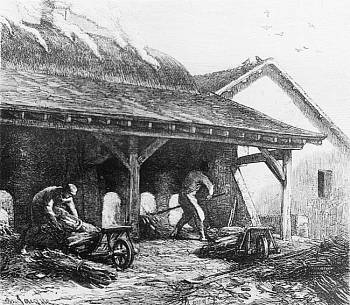

Le champignonniste possède une charrette et un cheval pour le transport du fumier et de la récolte. Le brassage du fumier se fait à la fourche, le montage des meules à la main. Les brindilles sont enlevées avec un balai. Le mycélium, à l’origine cultivé par le champignonniste, est ensuite acheté à des maisons spécialisées et livré dans des bouteilles en verre. Le gobetage se fait avec une pelle à gobeter en bois, plate d’un côté et convexe de l’autre. La terre à gobeter est transportée dans une polka, brouette spéciale avec un fond amovible dont les deux pieds sont rapprochés afin de pouvoir circuler entre les meules. Les champignons sont déposés dans des paniers en osier. Régulièrement il faut humidifier les meules avec un arrosoir, enlever les champignons malades. Le champignonniste s’éclaire avec une lampe à l’huile à long manche laquelle fut remplacée par une lampe acétylène au début du 20e siècle.

Toutes les carrières de craie de Meudon ont été utilisées en champignonnière. Nous retrouvons aujourd’hui les meules encore en place, des inscriptions sur les parois des galeries indiquant les dates de culture, les tableaux de production. Les champignonnistes ont réalisé de nombreux aménagements dans les carrières : parois séparant les cultures, réservoirs d’eau, trous de communications entre étages pour descendre plus rapidement le fumier et améliorer la ventilation.

LA PIERRE DE MEUDON

Le calcaire grossier ou pierre à bâtir a été le matériau le plus utilisé en région parisienne pour la construction des maisons et des monuments. Déposé il y a 45 millions d’années, il se présente en couches d’épaisseurs variables et de caractéristiques très différentes. Les carriers leur ont donné des appellations particulières : ils distinguent les pierres dures (roches, banc-franc, liais, cliquart) et les pierres tendres. (lambourdes) Les ouvrages spécialisés de l’Art de construire (12,14) parlent du liais de Meudon et du cliquart du Val de Meudon. Le liais est une pierre dure, compacte et à grain fin que l’on extrait par table de 3 à 4 mètres de longueur, 1,50 à 2 mètres de largeur et 20 à 30 centimètres d’épaisseur destinée à faire des marches d’escalier, des pas-de-porte et des balustrades. Le cliquart est une pierre à grain fin avec des débris coquilliers d’une épaisseur de 30 à 40 centimètres. Il est aussi appelé faux-cliquart. Pour la construction locale, quelques carrières fournissaient du moellon, correspondant surement aux lambourdes.

LES CARRIÈRES DE PIERRE A BÂTIR

Les carrières en exploitation avant le 19e siècle se trouvaient près du hameau du Val. Les bancs calcaires affleurant à cet endroit étaient exploités à ciel ouvert. C’est là qu’auraient été extraites les deux grandes pierres de liais destinées à la cymaise du grand fronton de la façade du Louvre dessinée par Claude Perrault, commencée en 1666 et terminée 4 ans plus tard. Elles ont chacune environ 17 mètres de longueur, 2,60 mètres de largeur et 45 centimètres d’épaisseur représentant un poids de l’ordre de 40 tonnes. Une machine spéciale fut étudiée pour les transporter et les élever à leur place définitive. L’une se cassa en la montant. (14) Ce renseignement fourni par Rondelet dans son traité (14) est en contradiction avec le mémoire des carrières des environs de Paris où l’on peut tirer de la pierre dure pour les bâtiments du Roi (40) écrit en 1665 où il est indiqué qu’il y a trois ou quatre carrières de peu de valeur à Meudon : "Pour preuve que la pierre du pays n’est pas bonne, c’est que dans le château, il y a huit colonnes anciennes qui en sont faites lesquelles sont gâtées et ruinées…". Où ont été tirées ces deux immenses pierres du Louvre ? Ce point reste à éclaircir. Par contre les pierres de l’Ecole militaire commencée en 1751 proviennent des carrières du Val. (31)

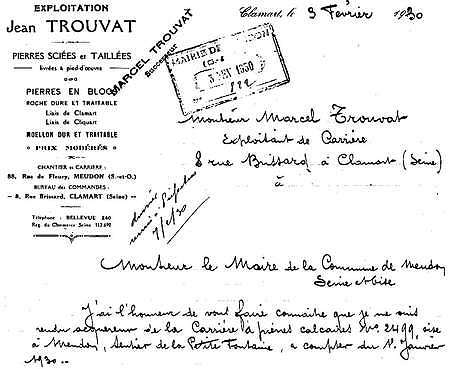

La plus grande partie des carrières de pierre a été exploitée au 19e siècle. Mais l’activité n’a jamais été aussi intense qu’à Montrouge, Châtillon ou Clamart, principalement à cause des difficultés de transport. Les routes en pente et souvent en mauvais état rendent difficile la circulation de fardiers transportant 5 à 6 tonnes de pierres. La distance plus grande pour aller jusqu’à Paris augmente le coût. En 1835, il y a deux carrières, l’une exploitée par Leteigneux de Vanves, l’autre par Alaplantive d’Issy. (1) La construction de la Ligne de chemin de fer de Paris à Versailles en 1838 va stimuler cette industrie, les anciennes carrières vont être reprises et de nouvelles commencées. En 1842, il y a cinq carrières de moellons qui vont disparaître faute de débouchés. (1) Un nouvel essor a lieu entre 1850 et 1860, de nombreuses autorisations sont accordées au Val, à Fleury, à la croix du Val, aux Montalais. Les carrières d’abord commencées à ciel ouvert se poursuivent en souterrain en cavage et ensuite par puits. Les principaux carriers sont Glatigny, Levaillant et Florival, Roux, Baillon, Boisbunon, Fourle et Dubois, Laplaintive et Poulet. En 1873, il y a deux carrières de pierre aux Montalais occupant 6 ouvriers.(1) A partir de cette date les carrières seront principalement au Val, à la limite de Clamart. La dernière carrière de Meudon exploitée par Marcel Trouvat habitant Clamart sera fermée en 1939, par contre le chantier de taille de pierre continuera jusqu’en 1965. (29)

L’EXTRACTION DE LA PIERRE

Dans les carrières à ciel ouvert ou à découvert, faut d’abord faire apparaitre les bancs calcaires en enlevant les terres qui les recouvrent. Le carrier attaque la roche au pic et délimite immédiatement le bloc selon les dimensions désirées. Il est décollé du banc inférieur à l’aide de coins ou de leviers. L’extraction se poursuit en descendant jusqu’au dernier banc recherché. Selon leur qualité, les blocs sont livrés tel quel aux entrepreneurs ou débités en moellons pour la construction. Les bancs inutilisables servent à remblayer la carrière. Mais au fur et à mesure que l’on rentre dans la colline, les terres de recouvrement sont de plus en plus importantes et augmentent le coût de l’extraction. Le carrier continue alors l’exploitation en souterrain par bouche de cavage. Plus on s’éloigne de l’entrée, plus le transport est difficile. Il est alors plus économique de creuser un puits et remonter la pierre avec un treuil.

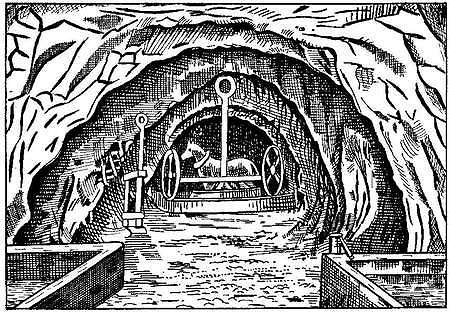

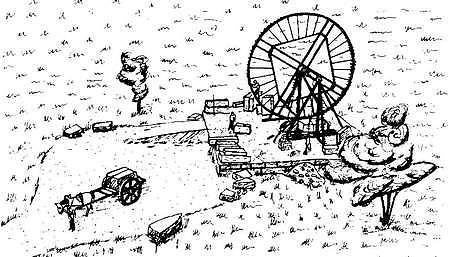

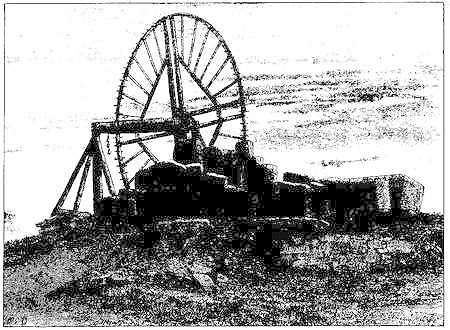

Lorsque la carrière est sur le plateau, l’accès se fait uniquement par le puits. Les ouvriers carriers commencent par creuser celui-ci. Il a 3 à 5 mètres de diamètre et est muraillé de moellons. Les terres retirées permettent la réalisation d’une plate-forme surélevée du sol de manière à pouvoir plus facilement charger les blocs sur les charriots : c’est la forme de carrière. Les premiers blocs extraits assurent le dallage de la forme. Il faut ensuite assembler le système de levage. Avant 1850-1870, c’était une roue en bois de 6 à 12 mètres de diamètre munie d’échelons sur lesquels marchaient un ou deux hommes. Cet engin permettait de soulever 1 à 2 tonnes. A partir de 1870, la roue de carrière est remplacée par le manège à cheval d’une capacité de levage de 5 à 10 tonnes. Les montants du treuil sont soit des massifs de maçonnerie, soit des charpentes en bois. La corde d’abord en chanvre fut ensuite remplacée par un filin d’acier. Les ouvriers descendent dans la carrière au moyen d’une échelle de perroquet, barre de bois munie d’échelons pendant dans le puits.

A Meudon, les carrières ont été exploitées par la méthode dite par hagues et bourrages. Les carriers ne retirent que le banc recherché. Les bancs non utilisables, nécessairement dégagés pour faciliter le travail, servent à remblayer les vides créés. Ces remblais ou bourrages sont maintenus par de petits murs en pierres sèches, les hagues. De part en part, des piliers à bras, formés de blocs bruts superposés, soutiennent le ciel de carrière. Les vides restants ne sont formés que par les ateliers d’extraction et les galeries de circulation en direction du puits. Ces galeries permettant le transport des blocs sur de petits charriots ont environ 2 mètres de hauteur pour une largeur de 2 à 3 mètres. Par contre l’atelier à une hauteur de 1 à 1,50 mètres.

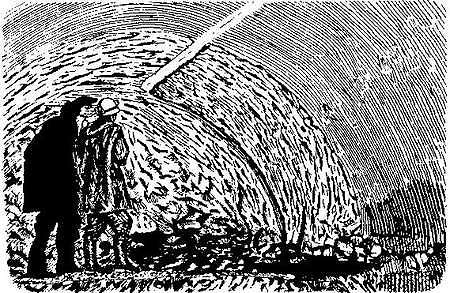

La technique d’extraction consiste tout d’abord à dégager un banc tendre, le souchet, sous le bloc à extraire. Le carrier utilise une aiguille, barre de fer de 2 à 3 mètres de longueur, qu’il projette horizontalement. Il fait une entaille de 20 centimètres de hauteur sur 2 à 3 mètres de profondeur et 10 à 20 mètres de longueur. Cette opération longue et pénible, nommée souchevage, est souvent réalisée à la tâche. L’ouvrier travaille accroupi, souvent allongé sur de la paille pendant plusieurs jours. Les déchets sont retirés avec une raclette appelée tire-terre. L’éclairage n’est obtenu que par quelques chandelles posées sur une pierre trouée. Des cales formées de moellons tendres et des boules en fer, les triolons, sont placées sous le bloc en suspension. Deux entailles verticales de 60 centimètres de largeur sont réalisées à chaque extrémité ; ce sont les tranches de défermage. Le bloc peut alors tomber sous l’effet de son propre poids. Si ce n’est pas le cas, les carriers engagent des coins dans la partie supérieure et déclenchent la rupture. Ils utilisent aussi des barres à fondre, leviers de 1 mètre de longueur sur Lesquels ils appuient de tout leur poids. Le bloc est dégagé de son alvéole avec des cordes et des crics. A l’aide de coins, il est découpé en morceaux plus transportables. Ceux-ci sont acheminés vers le puits sur des roules, rouleaux de bois ou sur des charrettes lorsque la galerie a été aménagée en conséquence. Les blocs sont attachés à la corde du treuil et hissés à la surface.

L’exploitation est souvent réalisée sur deux étages superposés selon les bancs recherchés. Ils sont reliés entre eux par des pentes douces, des trous de communications et le puits d’extraction. Lorsque la surface sous-minée devient importante, les terrains supérieurs ne reposent que sur les remblais. Ceux-ci s’affaissent lentement au cours du temps, le sol peut ainsi baisser de 20 à 60 centimètres sans provoquer d’accidents. L’aspect d’une carrière par hagues et bourrages peut être inquiétant avec les blocs écrasés, mais vu la faible dimension des vides résiduels, un effondrement est vite circonscrit naturellement. En tombant pèle-mêle, les terrains supérieurs vont rapidement combler la cavité et le fontis ne débouchera généralement pas en surface. Dans toutes les phases de l’extraction, une grande attention est demandée aux carriers : leur vie n’est préservée que par la bonne connaissance du comportement de la roche. Les craquements, les pierres qui tombent seules sont les signes d’une instabilité et du danger. Dans la plupart des cas, un banc de calcaire très dur, le banc de roche, est laissé en tant que ciel de la carrière afin de soutenir les terrains supérieurs. Lorsque ce banc est extrait, il est nécessaire de consolider immédiatement : les piliers à bras sont plus rapprochés, les galeries sont plus étroites.

Parfois la présence d’eau nécessite la réalisation d’un système d’évacuation par rigoles et puisards. Les carriers n’ont jamais exploité sous la nappe phréatique, mais celle-ci variant constamment, des carrières actuellement inondées ne l’étaient pas au moment de l’extraction. L’humidité permanente, l’air saturé d’eau, le manque d’aération, la poussière, l’éclairage très faible sont les dures réalités du travail de carrier. Il faut avoir une bonne résistance physique pour manier le pic ou la masse lorsque l’on ne peut pas se mettre debout. En 1863, la durée journalière était de douze heures avec juste un peu de repos lors des repas.

LE TRANSPORT DE LA PIERRE

Les blocs destinés aux chantiers de taille ou de construction sont convoyés par des transporteurs spécialisés, les pierreux. (29) Ils disposent les blocs sur des fardiers, voitures basses à quatre roues contenant 4 à 8 tonnes de pierre et tirées par cinq ou six chevaux. Le plus fort, appelé limonier, tient la direction du charriot, au devant trois chevaux de cheville tractent la charge, ils sont précédés du cheval de flèche dirigeant le convoi. Le cheval de flèche, docile et expérimenté doit obéir aux ordres du charretier, il se met de travers dès l’arrêt de l’attelage, immobilisant ainsi le convoi. Parfois le limonier est aidé dans les manœuvres difficiles par le galérien. Celui-ci tracte normalement la charge à côté des chevaux de cheville, mais peut se mettre perpendiculaire-ment à droite ou à gauche du limon afin de faire tourner le fardier. Ces attelages appelés harnais de pierre ou voie de pierre sont souvent groupés par deux ou trois, de sorte que dans les côtes, les charretiers disposent d’un groupe de douze à dix-huit chevaux pour tirer un charriot en difficulté. Il est certain que des chevaux sont mis derrière l’attelage pour le retenir dans les descentes.

A Meudon, les carrières se trouvent vers le sommet du coteau. Les chemins non prévus pour supporter de lourdes charges se détériorent très rapidement. Le Conseil municipal en déplore chaque année l’état lamentable. En 1823 et 1824, les carriers du Val et de Fleury entretiennent le chemin de Fleury. En 1846, le Conseil demande au Maire de réclamer des indemnités aux entrepreneurs de carrières qui détériorent les chemins. A partir de 1851, les transporteurs de charges lourdes donnent annuellement une redevance selon le nombre de colliers pour subvenir à l’entretien des chemins. (3)

LES CARRIÈRES DE PIERRE A PLÂTRE

Le gypse est un dépôt lagunaire de couleur gris-blanc contenant de nombreux cristaux, cette ressemblance avec le sucre, l’a fait appeler gypse saccharoïde. Il alterne avec des bancs de marnes. Déshydraté, il donne du plâtre, principalement utilisé pour la construction, la fabrication du stuc.

A Meudon, le gypse exploitable se présente en une couche de l’ordre de 3 mètres d’épaisseur. Dès le début du 18e siècle, une plâtrière était en activité vers la rue des Bigots. Le gypse était exploité à ciel ouvert. L’extraction a dû se poursuivre en souterrain car une exploitation aux limites indéterminées a été repérée sous le groupe scolaire Ferdinand Buisson. Le rapport du Maire concernant les activités industrielles de la commune fait état en 1835 d’une plâtrière dirigée par Obeuf, avenue de Meudon. Quatre carriers et quatre terrassiers payés 2,50 et 2 francs travaillent dans la carrière, deux chaufourniers payés 2 francs s’occupent de la cuisson, deux chevaux et un chartier recevant 2 francs transportent le plâtre à Meudon Bellevue, Sèvres et Issy, deux serviteurs payés 1 franc font des travaux annexes. La production est de 100 muids par mois qui produisent 1.100 à 1.200 francs. Les frais sont importants : combustibles pour la cuisson, bois de construction pour étayer la carrière, entretien en nourriture des chevaux, outils de carrière, poudre à mine, chandelles, huile. La plâtrière cesse son activité vers 1842, faute de vente. (1)

Les carrières de gypse ont été exploitées par la méthode des piliers tournés : des piliers de 5 mètres de côté soutiennent les terrains supérieurs, les galeries ont 5 mètres de largeur et 2 à 3 mètres de hauteur. Les ouvriers attaquent la roche au pic. Les morceaux sont acheminés par charrette jusqu’au puits d’extraction et dirigés vers le four. Le chaufournier réalise des tas de bois et construit au-dessous des voûtes de gypse sur lesquelles il dispose des blocs de plus en plus petits au fur et à mesure de la hauteur. Il allume le feu pour une durée de 10 heures en veillant à ce que la température ne soit pas trop élevée. Le gypse près du feu est trop cuit, celui éloigné ne l’est pas assez, mais le tout mélangé donne un plâtre d’excellente qualité pour la construction c’est à dire résistant bien aux intempéries. Les blocs cuits sont broyés avec des meules verticales actionnées par un cheval. Le plâtre sensible à l’humidité doit être utilisé peu de temps après sa fabrication. Il est livré en vrac, dans des sacs ou dans des tonneaux hermétiquement fermés.

SOURCES BIBLIOGRAPHIQUES

1) Archives Municipales de Meudon, dossier F 37.

2) Idem, dossier O 226.

3) Idem, délibérations du Conseil Municipal.

4) De la Marre, Dictionnaire Oéconomique, 1767

5) J.M.R. Morizot, Vocabulaire des Arts et Métiers, 1814

6) C.P. Brard, Minéralogie appliquée aux arts, 1821.

7) A.D. Vergnaux, Manuel du peintre en bâtiment, Roret 1829.

8) V. Biston, Manuel de chaufournier, Roret 1836.

9) M. Walker, Collection des lois, édits, ordonnances antérieurs à 1789 restés en vigueur, Moessard et Jousset 1836.

11) E. Robert, Histoire et description naturelle de la commune de Meudon, 1843.

12) Claudel et Laroque, Pratique de l’art de construire, 1850.

13) L. Simonin, Les carriers et carrières extrait de Paris Guide, 1868.

14) Rondelet, Traité de l’art de bâtir, 12e ed 1871, supplément de Abel Blouet, 1875.

15) St. Meunier, Géologie des environs de Paris, 1875.

16) P. Poiré, La France Industrielle, 1875.

17) Dupiney de Vorrepiere, Dictionnaire français illustré et encyclopédie universelle, 1875.

18) P. Chabat, Dictionnaire des termes employés dans la construction, 1875.

19) Ch. Laboulaye, Dictionnaire des arts et manufactures, 1877.

20) Turgan, Les grandes usines, la manufacture de blanc de Meudon, 1878.

21) Magnier, Manuel du chaufournier, Roret 1881.

22) G. Oslet, Cours de construction, 1885.

23) E.S. Auscher et Ch. Quillard, Les industries céramiques, 1901.

24) Département de la Seine, Issy-les-Moulineaux, 1903.

25) Candlot, Ciment et chaux hydrauliques, 1906.

26) A. Cauchois, Manuel du champignonniste, environ 1912.

27) E. Arnaud, Cours d’architecture et de constructions civiles, 1920.

28) J. Gérard, Meudon : étude d’évolution urbaine, 1926.

29) E. et L. Bouchery, La pierre de Clamart, 1970.

30) H. Albert, Dictionnaire des rues de Meudon, 1975.

31) A. Gardebois, Meudon avant et pendant la Révolution, 1976.

32) P. Freytet, A. Galoyer, M. Manivit, J. Marvy, C. Monciardini, M. Viré, La Craie de Meudon, extrait de Aspects de la géologie de l’Ile-de-France Sud, cahiers de l’Université Paris-Sud n°3, 1982.

33) Ville de Meudon, Quatre siècles d’histoire meudonnaise, 1913.

34) A. Galoyer et J.L. Vatinel, sol et sous-sols de Meudon 1983.

35) Th. Herledand, De la pièce des Brillants au projet de ZAC Arnaudet, extrait du bulletin n° 55 du Comité de Sauvegarde des sites de Meudon, 1984.

36) GESCAS, Les multiples nécessités de conserver les carrières souterraines de Meudon, 1985.

37) BRGM, Carte géologique de Paris 1/25000, 1980.

38) Ville de Paris, Atlas des carrières souterraines.

39) Carte des chasses du Roi, 1764-1773.

40) J. et F. Laurent, Recueil des pièces manuscrites relatives à l’histoire des carrières de Paris au 17e et 18e siècle, G.P.R.S. 1986.