LES CARRIÈRES DE CLAMART

INTRODUCTION

Le monde des carrières fait partie de la vie des anciens clamartois. Étant enfants, certains se sont perdus dans les carrières de gypse des Galvents, d’autres sont descendus en cachette dans les puits ou se sont amusés à faire tourner le manège permettant de remonter les pierres de la carrière. Une dame de 80 ans se rappelle avoir porté tous les jeudis une bouteille de lait à son père qui travaillait au fond. Une autre personne relate l’effondrement de la rue Bonnelais qui entraîna le camion du laitier… Que de souvenirs !

Les nouvelles générations de Clamartois ne soupçonnent pas la présence de vides sous leur pied. Ils ne l’apprennent souvent que lorsqu’il faut les combler pour la construction d’une maison. Quelques noms de rue reflètent encore l’importance de cette activité industrielle : rue de la plâtrière, rue de la roue, rue des sablons, petite sente des roches. Les champs, les vignes, les vergers du début du siècle ont laissé place aux immeubles, maisons et rues.

Cet exposé n’est qu’une approche de l’exploitation minérale à Clamart au cours du 19e siècle et de la première moitié du 20e. Réalisé à partir d’une étude bibliographique et d’une recherche partielle en archive, il peut servir de point de départ à une étude plus exhaustive. Cette étude a été réalisée à l’occasion de l’exposition " les anciens métiers de Clamart", organisée par "les Amis de Clamart" du 16 Novembre au 8 Décembre 1991.

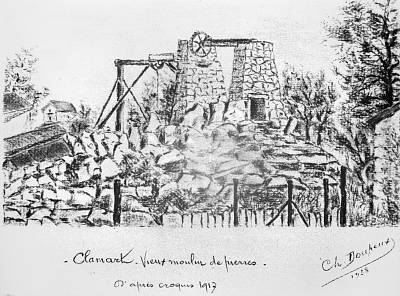

Remerciements : Madame LANCE, Présidente des Amis de Clamart pour la documentation et les recherches en archive. Monsieur BOUCHERY pour l’autorisation de publier ses photographies sur Clamart.

LE SOUS-SOL DE CLAMART.

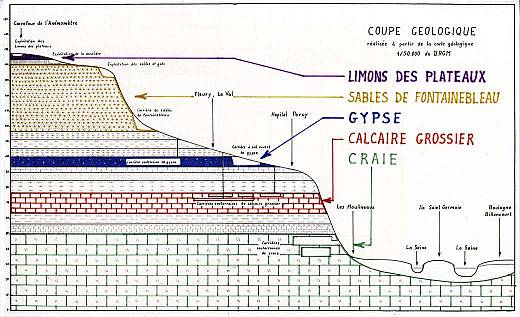

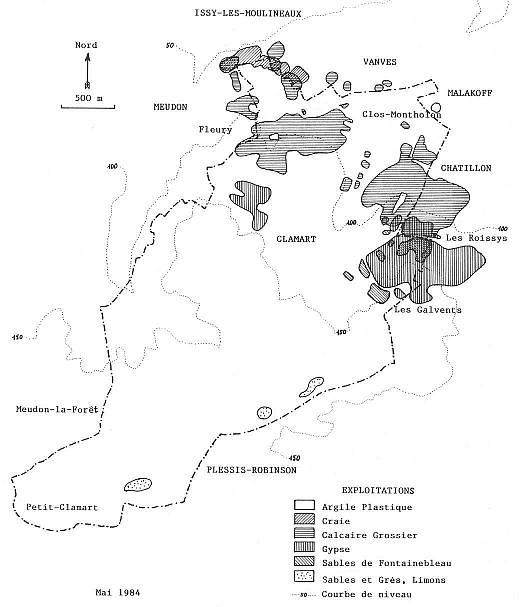

La commune de Clamart s’étend du Nord au sud de 30 mètres à partir des coteaux de la Seine jusqu’à une altitude de 173 mètres au Petit-Clamart. Cette grande dénivellation permet de rencontrer presque toutes les couches géologiques formant le Bassin de Paris.

Parmi les plus importantes se trouvent la craie transformée en chaux, l’argile plastique utilisée pour la céramique, le calcaire grossier pour la pierre à bâtir, le gypse pour le plâtre, les sables de Fontainebleau entrant dans la composition du verre et des moules de fonderie, les limons des plateaux servant à la fabrication des briques et des tuiles. La meulière fut également extraite dans le bois pour réaliser des égouts, ouvrages souterrains et quelques habitations.

LA PIERRE DE CLAMART.

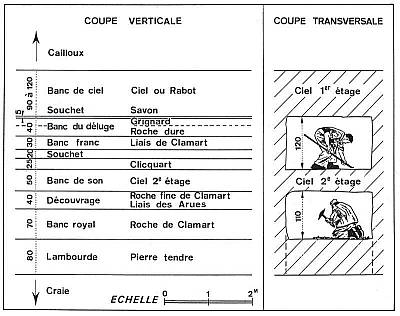

Le calcaire grossier s’est déposé à l’ère tertiaire, étage lutétien moyen et inférieur, c’est-à-dire il y a environ 45 millions d’années. Il a une épaisseur de l’ordre de 15 mètres à Clamart. Il a été partiellement exploité pour la pierre à bâtir.

Dès le milieu du 19e siècle, les ouvrages spécialisés de "l’Art de construire" font état de la "Pierre de Clamart" de manière à bien la différencier des autres lieux d’extraction. Bien que faisant toute partie d’un même processus de formation marine, chaque couche ou banc possède une particularité, une couleur, des caractéristiques techniques propres. Selon les lieux, le même banc présente des fluctuations de structure, plus ou moins coloré, plus ou moins dur ou montrant des fossiles. Ces différences minimes faisaient la réputation d’une pierre et d’une localité. Parfois elle était plutôt appelée pierre de Châtillon, de Meudon ou de Fleury selon que la carrière était située prés de ces communes voisines. On s’aperçoit que chronologiquement, les exploitations ont débuté au 18e siècle dans ces deux communes limitrophes pour ensuite s’étendre sous Clamart à partir de 1820-1830. Le nom "pierre de Clamart" s’affirme entre 1850 et 1930, période d’extraction intensive, les gisements des villes voisines étant en cours d’épuisement.

Chaque banc avait un nom propre, transmis de génération en génération avec plus ou moins de précision. Il est parfois difficile de faire des recoupements car un même nom peut représenter des bancs différents selon les lieux, les époques, les carriers et les auteurs.

Le "liais" est une pierre à grain fin de texture compacte et uniforme qui se taille bien, résiste aux intempéries et que l’on extrait par table de 6 à 7 mètres de longueur, 2 à 3 mètres de largeur et 20 centimètres d’épaisseur destinée à faire des marches d’escaliers, des pas de porte et des balustrades. En 1808, Rondelet (7) indique que le beau liais de la barrière Saint-Jacques (14e Arrondissement de Paris) est épuisé et qu’il est remplacé par le cliquart. En 1850, les carrières de Clamart en fournissent aussi quelques beaux morceaux 3 à 4 mètres de longueur, 1,5 à 2 mètres de largeur pour 25 à 30 centimètres d’épaisseur (4) En 1882, la série officielle des prix de la ville de Paris (9) répertorie le "liais de Clamart", dit "cliquart" et en 1885 le "liais-cliquart". (10) Le "liais des Arrues" correspondait à celui exploité à Châtillon au lieu-dit "les Arrues" à la limite de Bagneux. Mais par extension, le même banc se trouvant à Clamart, il porte le nom initial qui a fait sa renommée. Il est également appelé "roche fine de Clamart". (18)

Le "cliquart" représentait au 18e siècle une pierre très caractéristique de la Barrière Saint-Jacques que les architectes du 19e ne trouvaient plus car épuisée. Ils avaient une pierre équivalente à Montrouge, Bagneux et Val de Meudon. Le cliquart est une pierre dure à grain fin avec des débris de coquilles d’une épaisseur de 25 à 30 centimètres. (4) En 1882, la série officielle des prix de la ville de Paris classe le liais de Clamart, dit cliquart parmi les pierres dures, numéro 5 dans une échelle de 1 (compacte) à 9. (très tendre) Par contre en 1885, le liais-cliquart de Clamart est classé parmi les roches très dures n° 3 selon une nouvelle échelle de 1 à 8. (10)

La "roche" est un calcaire parfois coquillier très dur, de 45 à 70 centimètres d’épaisseur avec 10 à 15 centimètres très coquillier. Dans certain cas elle présente des fils, petits filets marneux que les carriers camouflaient habilement. (4) A l’origine, c’est le banc supérieur, il était exploité partiellement pour faire le toit ou ciel de carrière. Elle était extraite à Fleury. (4) Par contre, la série des prix classe la roche de Clamart parmi les pierres demi-dur n° 6 en 1882 (9) et n° 5 en 1885. (10) Elle ne correspondait pas au banc supérieur.

Selon Rondelet (7), le "banc franc" est après le cliquart pour la finesse du grain et sa dureté. Claudel et Larocque indiquent qu’il remplace le liais, son épaisseur est de 30 à 40 centimètres. (4) La série des prix de 1885 (10) classe le banc franc parmi les roches douces n°6 avec le "banc royal" de Clamart.

Le banc royal est connu pour avoir un grain extrêmement fin, il est recherché principalement pour la sculpture. Il est ordinairement exploité en étage inférieur. Son épaisseur est de 70 centimètres à Clamart. (18)

La série des prix de 1882 (9) indique que le liais de Clamart, dit cliquart revient à 101 F par mètre cube rendu à Paris et la roche à 76 F. Le momento de l’architecte de 1896 (13) indique les prix à partir de l’annuaire Sageret. Le liais de 20 à 40 centimètres est à 150 F le mètre cube, la roche de 70 cm à 125 F et le banc franc de 30 à 60 cm à 108 F.

Le répertoire des carrières de pierre de taille (12) précise que le cliquart a été utilisé pour le Ministère des affaires étrangères y la chapelle du Sacré-cœur, l’église Notre dame des champs à Paris et le palais de Fontainebleau ; la roche au Louvre, au palais de l’Elysée à Paris, le séminaire d’Issy et l’hospice Galliera à Fleury.

L’étude très intéressante réalisée par Edmond et Louis Bouchery (18) indique que l’entreprise Trouvat participa à d’importants chantiers en Suisse, à la construction d’un château en Belgique, aux soubassements de l’hôpital Percy en 1917, à la restauration du château de Savigny-sur-Orge, à la restauration partielle des toitures en pierre du château de Vincennes. L’apogée fut atteint entre 1930 et 1933 lors de la réfection du Parc de Sceaux :Escaliers et paliers, margelles du bassin de l’Octogone, socles des groupes de cerfs, construction intégrale des cascades.

LES CARRIÈRES DE PIERRE A BÂTIR.

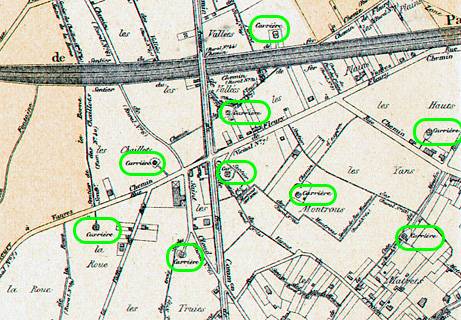

La seule roue positionnée vers Clamart par la carte de l’Abbé Delagrive en 1740 est située sur le territoire de Malakoff à l’Est du Clos Montholon. A cette époque les carrières étaient à Vaugirard et près des Chartreux en limite de Paris. Contrairement à Montrouge et Châtillon, la carte des chasses du Roi (23) réalisée entre 1764 et 1773 ne positionne pas de petites roues symbolisant les puits d’extraction des carrières souterraines sur le territoire de Clamart. Seule semble être notée une excavation entre l’avenue Victor Hugo et la rue des Garements légèrement au sud de la rue Antoine Grossin laquelle est répertoriée sur l’atlas des carrières (25) comme une entrée en cavage d’une carrière souterraine. A cet endroit, le terrain se présente comme un val laissant couler un ruisseau où le calcaire est à 10 mètres de profondeur.

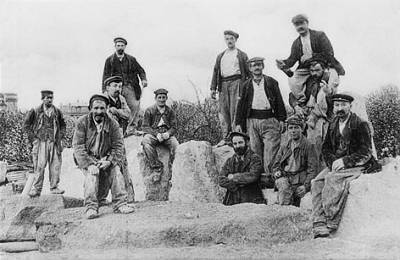

En 1834, sept carriers exploitaient à Clamart : Briot, Lalis, Lacour, Larose, Lecomte, Malauze et Leteigneux (3). Notons qu’à cette époque commence une période de grands travaux : la construction de la ligne de chemin de fer de Paris à Versailles, (1838), les fortifications de Paris à partir de 1840. Ces grands chantiers demandaient beaucoup de pierre et pour éviter les transports coûteux, elle était exploitée au plus près de son utilisation. De 1850 à 1870, ce fut la période des embellissements de Paris puis la reconstruction des dégâts de la guerre et de la Commune de 1870-1871. De 1880 à 1914, Paris eut énormément besoin de pierre pour construire ces immeubles. L’âge d’or de la pierre à bâtir se situe donc entre 1830 et 1914.

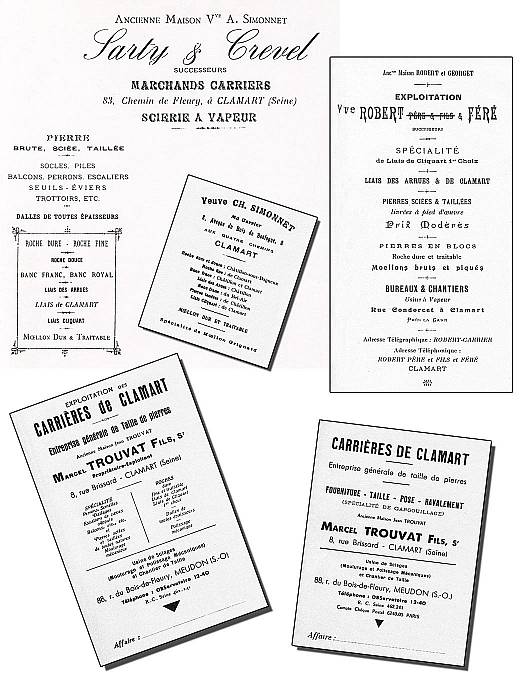

En 1868, quatre carriers habitaient Clamart, Colas et Durant, Fageolle, Larmonier et Petit. (5) Par contre des carriers des autres communes exploitaient à Clamart, dans ce cas, c’étaient de véritables entreprises ayant plusieurs carrières dans toute la région. Parmi les plus importants, il faut citer (dates approximatives) Alaplantive (1840-1861) et Lalis (1832-1861) d’Issy, Auboin de Châtillon. Il y avait également de petites entreprises avec quelques ouvriers. Généralement, au moment du décès du carrier, la veuve vendait la carrière avec tout le matériel à un autre carrier. Elle pouvait également poursuivre 1’exploitation.

La monographie des communes de 1903 (14) indique qu’il existe trois établissements à Clamart. Le premier, situé rue Condorcet, depuis 1869, occupe 8 à 12 ouvriers et dispose d’un moteur à pétrole qui actionne les scies. Il exploite 800 à 900 mètres carrés de carrière produisant 300 à 400 mètres cubes de pierre par an. Le second, rue de Fleury depuis 1895, dispose également d’une force motrice pour l’atelier de sciage. Il exploite environ 600 mètres carrés pour produire 400 mètres cubes. Le troisième, également rue de Fleury exploite trois carrières produisant 300 mètres cubes de pierre brute aux entrepreneurs.

L’atlas des Communes du département de la Seine localise vers 1900 l’emplacement de 12 puits de carrière. Le dernier Maître-carrier de Clamart a été Marcel Trouvat dont le chantier de taille était rue de Fleury. Il a cessé son activité en 1965.

L’EXTRACTION DE LA PIERRE A BÂTIR.

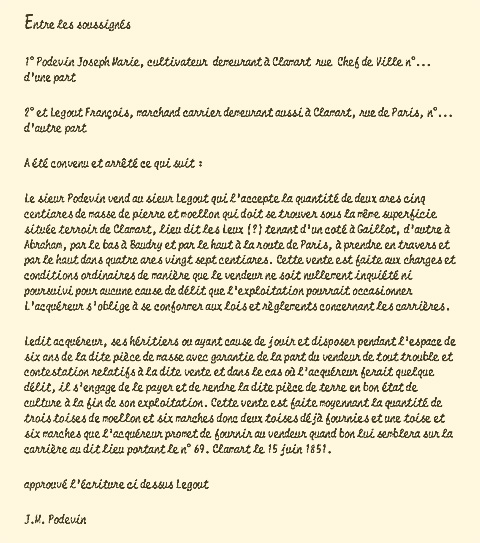

Le marchand-carrier, propriétaire du gros matériel d’exploitation et chef d’entreprise, demande au service des Mines et au Maire de la Commune l’autorisation d’ouvrir une carrière. Il doit fournir les plans donnant les limites des parcelles sous-minées et selon l’époque les titres de propriété du terrain ou les contrats d’achat de masse pierre. Si le carrier n’est pas connu, le Maire doit joindre un certificat de solvabilité et de bonne conduite. Les actes de vente de masse de pierre comportent toujours les mêmes clauses et en outre déterminent la durée, entre 5 et 30 ans, la nécessité de se plier aux règlements concernant les carrières, de consolider les vides et de rendre le terrain en état de culture à la fin de l’exploitation.

Le prix moyen de l’are est de 70 F pour la décente 1840-1849 et augmente de 10 F par décente. Parfois la vente s’effectue avec fourniture de pierre. Chaque année, le carrier doit fournir le plan des travaux. L’extraction terminée, âpres une visite de contrôle du service des carrières, il doit remblayer le puits. La carrière n’est plus accessible.

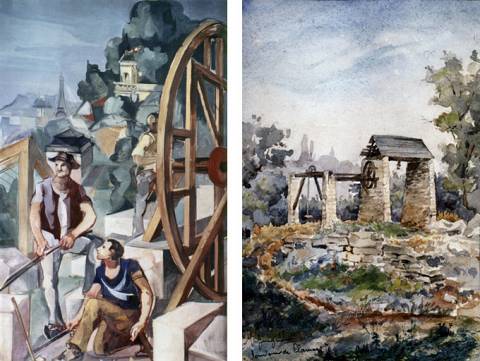

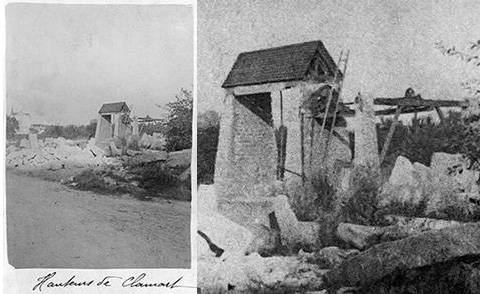

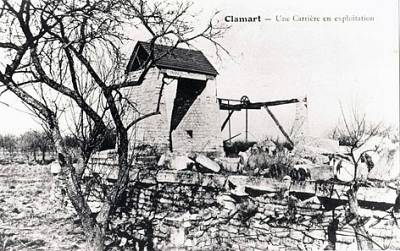

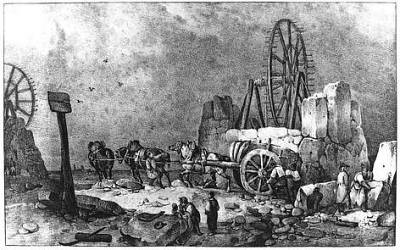

Lors d’une nouvelle exploitation, les ouvriers commencent par creuser le puits qui permettra la sortie des blocs. Il est rond, parfois ovale avec un diamètre de 3 à 6 mètres. Il est muraille avec des moellons. La terre retirée permet la réalisation d’une plate-forme surélevée du sol de manière à pouvoir plus facilement charger les chariots : c’est la "forme de carrière". Les premiers blocs extraits assurent le dallage de la forme. Il faut ensuite assembler le système de levage.

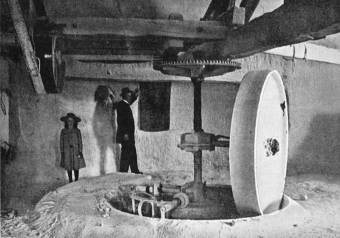

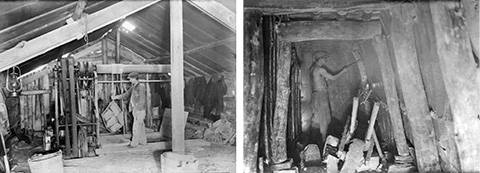

Avant 1850-1870, c’était une roue en bois de 6 à 12 mètres de diamètre munie d’échelons sur lesquels marchaient de un à quatre hommes. Cet engin permettait de soulever une à deux tonnes de pierre sur 25 mètres de hauteur en moins d’une heure.

A partir de 1870, la roue de carrière est remplacée par le manège à cheval d’une capacité de levage de 5 à 10 tonnes. Les montants du treuil sont en maçonnerie ou en bois. La corde d’abord en chanvre fut ensuite remplacée par un filin d’acier. Un cheval parcourt 6 kilomètres en une heure et demie pour soulever une pierre de 5 tonnes sur une hauteur de 35 mètres.

Les ouvriers descendent dans la carrière par une "échelle de perroquet", ensemble de poutres assemblées bout à bout traversées d’échelons tous les 30 centimètres qui pendent dans le puits. Les moellons sont mis dans un "bourriquet", espèce de civière ou caisse carrée.

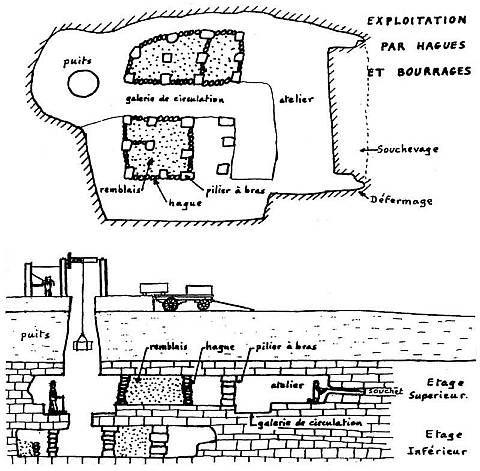

A Clamart, les carrières ont été exploitées par la méthode dite "par bagues et bourrages". Les carriers retirent les bancs recherchés sur toute la surface à exploiter. Les bancs non utilisables, nécessairement dégagés pour permettre l’extraction et avoir une hauteur suffisante pour travailler, servent à remblayer les vides créés. L’atelier d’extraction a une hauteur comprise entre 1 et 1,5 mètres. Ces remblais ou bourrages sont maintenus par de petits murs en pierre sèche, les hagues. Tous les deux mètres environ des "piliers à bras" formés de blocs bruts superposés soutiennent les terrains supérieurs. Parfois des remblais extérieurs sont amenés pour combler la carrière. Les vides restant ne sont formés que par l’atelier d’extraction et les galeries de circulation en direction du puits. Leur hauteur est comprise entre 1.50 et 2 mètres pour une largeur de 2 mètres.

L’exploitation est souvent réalisée sur deux étages superposés selon les bancs recherchés. Lorsque la surface sous-minée est importante, les terrains supérieurs ne reposent que sur les remblais. Ceux-ci s’affaissent lentement au cours du temps, le sol peut ainsi baisser de 20 à 60 centimètres sans provoquer d’accidents. L’aspect d’une carrière par hagues et bourrages peut être inquiétant avec des piliers à bras écrasés, mais vu la faible dimension des vides résiduels, un effondrement est vite circonscrit. En tombant pêle-mêle les terrains supérieurs vont rapidement combler la cavité et le fontis ne débouchera pas en surface.

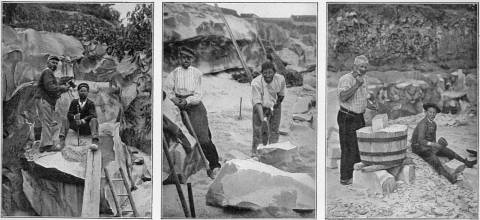

Une équipe de travail est généralement constituée de trois personnes, un soucheveur et deux ouvriers. La technique d’extraction consiste tout d’abord à dégager un banc tendre, le "souchet", sous le bloc à extraire. Les carriers utilisent une "aiguille", barre de fer de 2 à 3 mètres de longueur, qu’ils projettent horizontalement. Ils font une entaille de 20 centimètres de hauteur sur 2 à 3 mètres de profondeur et 10 à 20 mètres de longueur. Cette opération longue et pénible est appelée souchevage. Ils travaillent couchés ou accroupis protégeant leurs genoux avec de la paille. Les déchets sont retirés avec une raclette nommée "tire-terre".

Des cales formées de moellon tendre sont placées sous le bloc en suspension. Deux entailles verticales de largeur d’homme sont réalisées à chaque extrémité, ce sont les "tranches de défermage". Des rouleaux de bois de 1 mètre de longueur et 20 centimètres de diamètre, les "roules", ou des boules de fer, les "triolons", sont disposées sous le bloc. Les moellons de maintien étant cassés, la pierre entraînée par son propre poids s’affaisse, c’est l’abattage Si ce n’est pas le cas, les carriers engagent des coins dans le joint de stratification supérieur et déclenchent la rupture. Ils peuvent également utiliser des "barres à fondre", leviers de 1 à 2 mètres de longueur sur lesquels ils appuient de tout leur poids. Le bloc est dégagé de son alvéole avec des cordes, des crics ou en utilisant une "mécanique", treuil à manivelle entraînant une chaîne et ayant une force de traction de 10 tonnes à deux personnes. A l’aide de coins, ils le découpent en morceaux plus transportables. Ceux ci sont acheminés vers le puits d’extraction sur des roules. Lorsque la distance est grande, la galerie est aménagée pour permettre le transport sur un chariot ou un wagonnet.

De part sa nature plus homogène, l’extraction du banc royal est légèrement différente. Une cavité, le "four", est effectuée au-dessus du bloc, il est isolé sur ses faces latérales avec un "marteau", pic à manche très court, puis soulevé avec des leviers appeler "barre à louper". La lambourde plus tendre est attaquée à la "laye" ou "laye-herminette" ou au marteau. L’explosif n’est pas utilisé dans les carrières de pierre, il brise la roche et la rend impropre à la construction. Il le pouvait exceptionnellement pour dégager des blocs non utilisables ou pour dresser le front de masse.

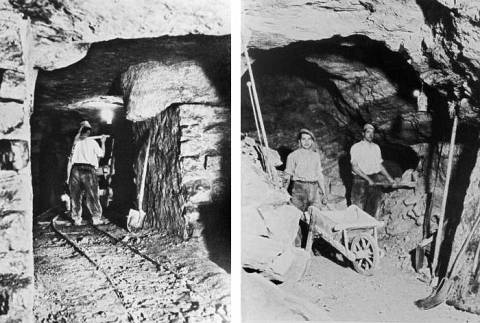

L’éclairage était assuré par des bougies enfoncées dans des petites pierres plates trouées en guise de support. A la fin du 19e siècle est apparue la lampe acétylène qui donnait plus de lumière.

Dans toutes les phases de l’extraction, une grande attention est demandée aux carriers ; leur vie n’est préservée que par la bonne connaissance du comportement de la roche. Les craquements, les pierres qui tombent sont des signes d’une instabilité et du danger. Dans la plupart des cas, un banc de calcaire très dur, le "banc de roche", est laissé en tant que ciel de carrière afin de soutenir les terrains supérieurs. Lorsque ce banc est extrait, il est nécessaire de consolider immédiatement, les piliers à bras sont plus rapprochés, les galeries sont plus étroites. Parfois la présence d’eau nécessite la réalisation d’un système d’évacuation par rigoles et puisards. C’est souvent le cas à Clamart. Les carriers n’ont jamais exploité sous la nappe phréatique, mais celle-ci variant constamment, ceci obligeait parfois l’abandon provisoire du chantier. Il faut noter que des carrières actuellement inondées ne l’étaient pas au moment de l’extraction.

L’humidité importante, le manque d’aération, le manque d’éclairage sont les dures réalités du travail de carrier. Il faut avoir une bonne résistance physique pour manier le pic ou la masse lorsque l’on ne peut pas se mettre debout. En 1863, la durée journalière était de 12 heures avec juste un peu de repos lors du| repas qui pouvait se prendre au fond. Il arrivait que le "soucheveur", généralement payé à la tâche, dormit dans un "cachot", c’est,, à » dire une portion de galerie latérale où l’on rangeait les outils. (18)

LE TRANSPORT DE LA PIERRE.

Après être choisie par l’appareilleur, les blocs sont convoyés par des charretiers ou "pierreux", transporteurs spécialisés, vers les chantiers de taille et de construction.

La pierre peut être transportée sur des charrettes à deux roues tirées par trois chevaux. La charge est de 2 à 3 tonnes. Ils peuvent également disposer les blocs sur des fardiers, voitures basses à quatre roues contenant 4 à 8 tonnes de pierre et tirées par 5 ou 6 chevaux. Le plus fort, le "limonier", tient le limon du fardier, au-devant trois chevaux de cheville tractent la charge, ils sont précédés du "cheval de flèche" dirigeant le convoi. Parfois le limonier est aidé dans les manœuvres difficiles par le "galérien". Cet attelage est appelé "harnais de pierre" ou "voie de pierre". Ils sont souvent groupés par deux ou trois, de sorte que dans les côtes, les charretiers disposent d’un nombre impressionnant de chevaux pour tirer un fardier en difficulté. Il est certain que des chevaux sont mis à l’arrière de l’attelage pour le retenir dans les descentes.

Les chemins non prévus pour supporter de lourdes charges se détériorent rapidement, le Conseil municipal en déplore chaque année l’état lamentable. Les carriers paient annuellement une redevance pour subvenir à l’entretien des chemins. En 1874, elle est fixée à 4 centimes par mètre cube de pierre de taille et 2 centimes par mètre cube de moellon pour chaque centaine de mètres de parcours sur le territoire de la commune. (26)

Le Conseil municipal reconnaît que l’industrie des carrières est très productive à Clamart, il en tira profit en vendant la masse de pierre sous les chemins vicinaux à raison de 2 F le mètre carré en 1874. Par contre les règlements interdisaient l’extraction, à moins de 10 mètres des voies de grande circulation.

LE GYPSE

Le gypse du Bassin parisien aurait été formé il y a environ 40 millions d’années, à la période Eocène, plus précisément au Ludien dans un environnement lacustre ou deltaïque à partir du sulfate de calcium provenant des gisements gypsiphères du Trias à l’Est de la France, lesquels par dissolution ont été transportés par les eaux continentales. (20) Ceci expliquerait la présence de nombreux fossiles d’animaux. Le gypse utilisable industriellement a une structure saccharoïde ou amorphe. (21) Sa couleur est blanche quand il est pur, le plus souvent grise avec la présence d’impuretés. C’est notamment la présence de carbonate de chaux qui a fait la renommée.du plâtre de Paris. Il augmente sa résistance aux intempéries et permet de l’utiliser à l’extérieur.

Le gypse se trouve réparti en différentes strates séparées par des couches de marnes. Alors que la puissance cumulée des masses peut atteindre 33 mètres dans le triangle Vaujours, Montmartre, Cormeilles En Parisis, elle ne présente que 6 à 7 mètres à Clamart. Le gypse a été exploité principalement pour la fabrication du plâtre. Selon la qualité, il est destiné au moulage de sculptures, à la fabrication de stuc, à la construction et à beaucoup d’autres utilisations.

LES CARRIÈRES A PLÂTRE.

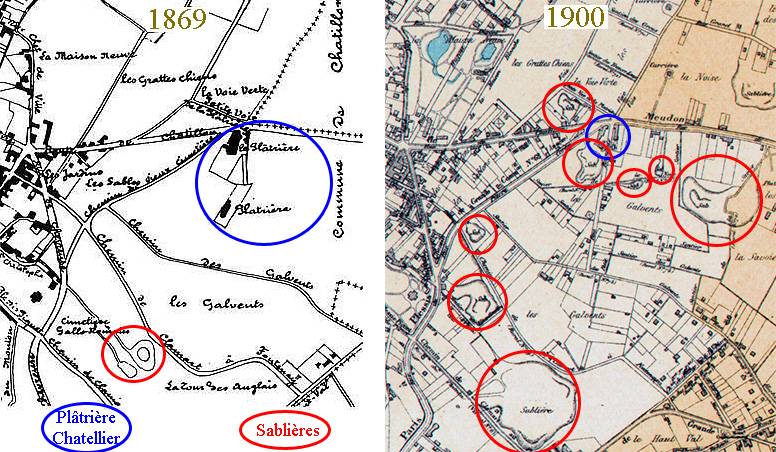

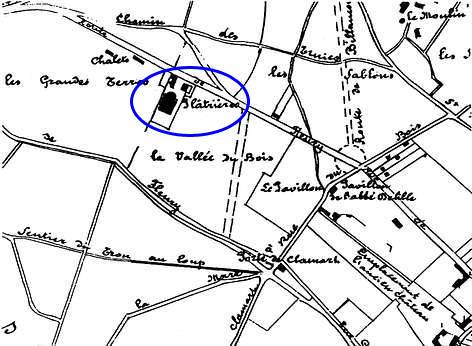

Deux plâtrières ont été en activité à Clamart, l’une aux Galvents à la limite de Châtillon, l’autre à la Vallée du Bois du coté de Meudon.

La plus ancienne, située aux Galvents, a été tenue par la famille Chatellier. La date du début de l’exploitation n’est pas connue mais Héricart de Thury fait en 1815 la coupe géologique du puits de 30 mètres de profondeur déjà signalé par Cuvier et Brogniart en 1810. (1) En 1817, Charles Oudiette écrit : « Dans la carrière appartenant à Mr. Chatellier, on a la facilité de tirer la pierre jusqu’à la profondeur de 100 pieds avec une voiture attelée par trois chevaux. ». (2) Le plan de l’atlas des carrières (25) montre effectivement une galerie en pente douce de 170 mètres de longueur partant de l’ancienne plâtrière située à l’angle des rues Pierre Corby et Bonnelais pour atteindre la carrière 27 mètres plus bas.

François Guillaume Chatellier (1752-1842) épousa Marie Geneviève Gogue (1785-1850) et eut trois enfants : Jean Baptiste (1810-1870), Pierre Marie (1819- ? ) et Jean Alexandre (1819- ? ). L’aîné repris la plâtrière 9 rue de Châtillon lors du décès de son père, ses deux frères étant ouvriers plâtriers. (actes de décès) Plus tard, la plâtrière s’appelle Chatellier Frères. En 1868, l’annuaire du canton de Sceaux signale la plâtrière Chatellier et Hottron au 24 rue de Châtillon. (5) L’exploitant doit acheter la masse de gypse qu’il veut extraire. Elle coûte environ 50 F l’are en 1846 et 64 F en 1859. (27) La carrière souterraine s’étend dans le secteur formé par les rues Pierre Corby, de Fontenay, se poursuit sous Châtillon aux Roissys entre les rues Lasègues et Pierre Brossolette et revient sous Clamart entre la rue de la Voie Verte et la rue des Groux puis à 1’angle de la rue Denis Abraham et de l’avenue Marguerite Renaudin. Ceci représente environ 15 hectares. Il faut signaler que la plâtrière Beaumont située rue Jeanne d’Arc à Châtillon avait un accès en pente douce en direction de Clamart. Il semblerait que Beaumont ait poursuivi l’exploitation de la plâtrière Chatellier.

Jules Hunnebelle (1818-1900), Ingénieur constructeur de chemins de fer acquit la plâtrière de la Vallée du Bois en 1849. Il devint Maire de Clamart de 1856 à 1900. (17) La surface exploitée atteint environ 10 hectares au sud de l’avenue Adolphe Schneider. Le puits d’extraction est situé dans les bâtiments le long de la rue Alfred D’ailleurs une rue s’appelle encore rue de la Plâtrière. L’ancien chemin de Fleury à Clamart, actuelle rue Brignole Galliera, est traversé par cinq passages souterrains permettant d’atteindre la suite de l’exploitation sous le Bois. (25)

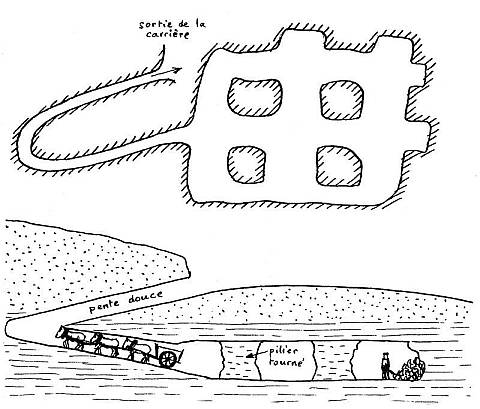

L’EXTRACTION DU GYPSE.

L’accès à la carrière se fait soit par un puits, soit par une pente douce. Elle permettait la circulation de charrettes au début du 19e siècle. Elle pouvait être un plan incliné pour wagonnet à la fin du 19e. A Clamart, le gypse est exploité sur une épaisseur de 2,50 à 3,50 mètres par la méthode des piliers tournés. Les carriers creusent des galeries perpendiculaires de 4 à 6 mètres de largeur en laissant des piliers de 4 à 6 mètres de coté nécessaires au maintien des terrains supérieurs.

Le gypse se présente en couches d’épaisseurs variables et de qualités différentes auxquelles les carriers ont donné des noms particuliers, par exemple : "fleurs sèches, fleurs tendres, petites fleurs, gros bancs marneux, moutons, banc blanc, les ferrands, souchet, les couennes, enfonçage, pavé, rousses". ( !) C’est par le souchet ou "coup d’esse" que les carriers commencent à attaquer la masse avec la pointerolle ou pic appelé "esse". Ils forment une cavité de 50 centimètres à 1 mètre de profondeur et quelques mètres de largeur, puis délitent les bancs supérieurs avec des coins en remontant jusqu’au ciel de carrière. Les bancs inférieurs au souchet sont détachés avec le pic. Les carriers ont également utilisé l’explosif pour désagréger la masse et faciliter l’extraction. Les morceaux de gypse sont chargés sur des charrettes ou des wagonnets tirés par des chevaux. Selon les méthodes, un ouvrier extrait 1 à 2 mètres cubes de gypse par journée de 12 heures.

L. Simonin (8) reconnaît que le carrier d’élite est le mineur, celui qui, armé de son fleuret, fore le trou de mine qui doit faire éclater la roche. Les porteurs, les traîneurs, les monteurs, les charretiers ne sont, à côté, que des manœuvres. Il est vrai que l’extraction du gypse demande moins de connaissance que celle de la pierre à bâtir. L’éclairage se faisait avec des chandelles posées sur une pierre trouée ou des lampes à huile et plus récemment avec des lampes à acétylène.

LA FABRICATION DU PLÂTRE.

Le plâtre est le produit de la déshydratation du gypse par échauffement. Le gâchage du plâtre avec de l’eau effectue l’opération inverse, le mélange durcissant plus ou moins rapidement selon le degré de cuisson.

La science moderne a permis de connaître parfaitement les mécanismes mis en jeu lors de la cuisson et du gâchage. Le gypse mal cuit ne donne pas du bon plâtre ; s’il est trop cuit, le produit obtenu durcit lentement en présence d’eau. Des produits de cuissons différentes mélangés dans des proportions convenables permettent la réalisation de plâtres de qualités particulières, prise plus ou moins rapide, finesse plus ou moins grande, résistance aux intempéries… De même la présence d’impuretés comme la chaux modifie et améliore les qualités recherchées. (20) Tout en ignorant la théorie, les anciens savaient faire du plâtre correspondant à l’utilisation prévue, liant de maçonnerie, enduit d’intérieur, moulage, amendement… La méthode de fabrication n’était que le fruit de la tradition transmise de génération en génération. La conduite du feu et le moment précis ou il fallait arrêter la chauffe était le secret du métier.

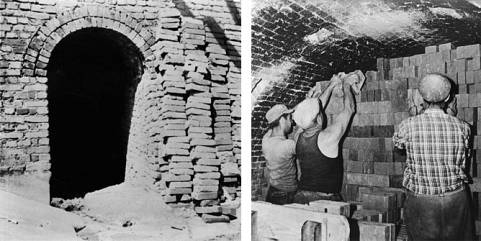

En analysant le mode opératoire pour la fabrication du plâtre de construction, le plâtre gros, on s’aperçoit que la manière la plus simple est celle qui donne les meilleurs résultats. Celle-ci a été utilisée jusque vers 1950. En effet il suffisait de construire des voûtes parallèles avec des blocs de gypse, sous lesquelles on plaçait le combustible. Ces voûtes étaient recouvertes de morceaux de gypse de plus en plus petits. Le feu était maintenu pendant quelques dizaines d’heures, la diminution de la grosseur des morceaux au fur et à mesure de 1’éloignement du foyer permettait donc une cuisson à peu près homogène. Il est vrai que les blocs à proximité du feu étaient trop cuits, ceux éloignés ne l’étaient pas assez, mais l’ensemble broyé et mélangé donnait le plâtre avec la qualité requise. (11)

Tout ce travail était fait manuellement. La partie la plus pénible était le broyage à coups de battes ferrées ; les ouvriers y travaillaient de l’aube jusqu’au coucher du soleil dans la poudre de plâtre. Le plâtre était ensuite tamisé, puis livré rapidement à la consommation directement dans des charrettes pour les grandes quantités, en sacs ou en tonneaux pour les longues distances. Ce n’est que vers la fin du 19e siècle que le broyage à la main commença à être remplacé par des meules mues par des chevaux puis des machines à vapeur.

Le plâtre cuit dans les fours à culée précédents ne présentait pas la pureté nécessaire pour les moulages. On utilisait alors des fours à foyer séparé ou le combustible n’était pas en contact avec le gypse.

LES SABLIÈRES.

L’assise du Bois de Clamart est formée d’un sable dit de "Fontainebleau" déposé il y a environ 30 millions d’années. Son épaisseur est de l’ordre de 50 mètres. Il se présente en plusieurs strates correspondant à des utilisations précises, blanc et pur pour la verrerie, légèrement argileux pour la fonderie ou jaune pour la construction et entrant dans la fabrication des briques.

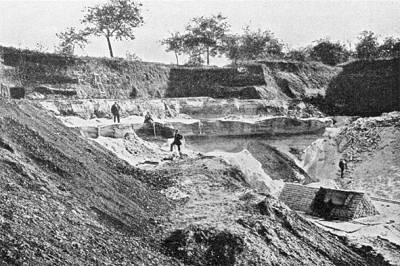

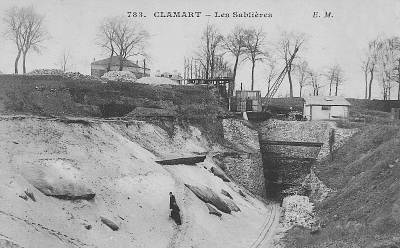

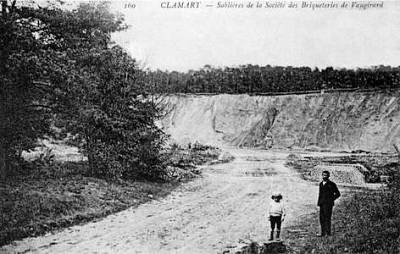

Le sable a été exploité à ciel ouvert aux Galvents. Sept exploitations (24) ont été localisées dans ce secteur et le terrain en porte toujours les traces. Les deux plus importantes sont, l’une situées entre la rue Pierre Brossolette et le sentier des Galvents encore en exploitation en 1930, l’autre à la place des avenues de Beauséjour et du Printemps exploitée par Martine au début du siècle. Actuellement on reconnaît bien l’excavation laissée par la sablière, elle était déjà signalée par Barbaroux en 1869. (6) Après avoir retiré les terres superficielles, le sable est enlevé à la pelle puis transporté dans des charrettes ou des wagonnets sur rail.

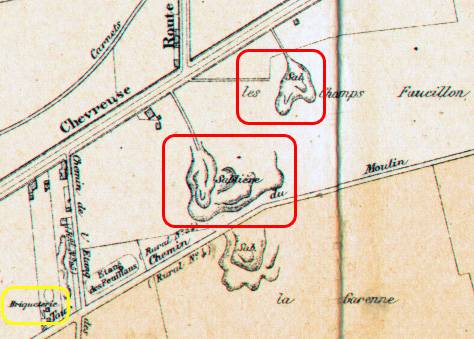

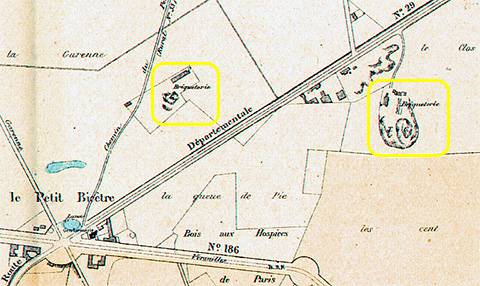

LES CARRIÈRES DE GRÈS.

Auguste Robin vers 1920 signale une carrière de sable et de grès au plateau de Châtillon, route du fort de Châtillon au Petit Bicêtre. (16) L’atlas de 1900 (24) montre effectivement aux Champs Faucillons entre la route départementale 25 de Paris à Chevreuse, actuelle RN 306, et le chemin du Moulin, actuel boulevard du Moulin de la Tour, deux sablières très proches dont l’une pourrait être celle indiquée par A. Robin. La partie haute des sables de Fontainebleau est entrecoupée par un banc de grès résultant de la cimentation des grains par l’infiltration de l’eau. Le grès est utilisé pour le pavage des rues.

Les terrassiers enlèvent d’abord les terres stériles pour découvrir le banc de grès. Elles sont stockées provisoirement pour "être remise dans l’excavation à la fin de l’exploitation. Les terrassiers sont payés à la tâche, leur salaire moyen est de 0,45 à 0,60 F de l’heure. (15) Ensuite le banc est attaqué à l’explosif. Les carriers exécutent un avant trou de 4 à 5 centimètres de profondeur qui permet de percer la croûte dure et réalisent le trou de mine à la masse et au burin à quatre cornes. La longueur des burins varie de 50 centimètres à 3 mètres par pas de 40 centimètres. (22) A chaque coup de masse, le burin est tourné d’un huitième de tour. Souvent deux carriers alternent les coups de masse. Lorsque le burin tient seul, on entoure le trou d’une couronne de sable, "la panatte", qui maintient le niveau de l’eau versée. Les débris de grès remontent et se déposent en boue blanchâtre, "le beurre". A chaque changement d’outil, l’eau est chassée avec un grand bâton, "le bourroir". Le trou de mine est pratiqué à environ 1 mètre du bord du banc. Pour faciliter et diriger la rupture du bloc, les carriers réalisent un tracé avec un burin à deux cornes. Le trou est rempli successivement par un peu de sable, la cartouche explosive, du chiffon ou du papier, du sable ou de la terre jusqu’au sommet. L’explosion détache un morceau du banc.

Maintenant il s’agit de le dédoubler. Le bloc est mis en place au cric ou à la pince de manière à avoir une face horizontale à 50 centimètres du sol. Avec un morceau d’ardoise, l’ouvrier marque la ligne de découpe. Avec le couperet, sorte de masse de 10 à 20 kilogrammes aux extrémités pointues, le carrier frappe un coup au centre de la ligne, aux extrémités puis plusieurs coups intermédiaires. La séparation s’effectue avec la "masse à maillonner" en métal non trempé en tapant sur une des moitiés mise en porte à faux. Le dédoublage se poursuit jusqu’à l’obtention de morceaux de dimension légèrement supérieure à celle du pavé. Ils sont ensuite dégrossis à la massette à couper ou massette creuse. Les carriers sont payés à la tâche, leur salaire moyen varie de 6 à 12 F par jour en 1908. (15)

Les piqueurs vont donner la dimension finale aux pavés. Ceux-ci sont travaillés dans un baquet rempli de sable. Le dressage des bords se fait au ciseau massette. La mesure s’évalue à la main avec une tolérance inférieure à 2 centimètres. Le débosselage s’effectue au ciseau plat, les faces sont aplanies par percussions obliques. Un bon piqueur sort environ 10 pavés à l’heure. Ils sont également payés à la tache, un peu moins que les carriers.

Des ouvriers sont chargés de la manutention, de l’empilage, du marquage, du chargement des pavés et du débarras de la "forme", lieu ou l’on forme le pavé. Ils sont payés 0.45 à 0.50 F l’heure. (15)

ARGILE PLASTIQUE ET LIMON DES PLATEAUX.

L’industrie des briques, tuiles et poteries utilise diverses couches géologiques d’époques différentes mais de composition proche. Leur particularité est de se déshydrater à la cuisson et de former des matériaux qui ne reprennent pas leur plasticité d’origine et qui acquièrent une grande dureté.

L’argile plastique sparnacienne âgée d’environ 50 millions d’années, très réfractaire entrait dans la composition des céramiques, poteries fines. Elle était également mélangée à la craie pour faire de la chaux hydraulique et à du sable pour fabriquer des briques et des tuiles. Étant donné sa profondeur car située sous le calcaire grossier, elle a été exploitée à Clamart uniquement au Clos Montholon vers 1893. L’exploitation principale était à Malakoff, un puits a été creusé à l’intersection des rues Etienne et Carnot. A cet endroit, l’argile est à 25 mètres de profondeur. (25)

Elle est découpée avec la "truelle", genre de lame pointue de 30 à 40 centimètres de longueur et 10 de largeur munie d’une poignée en bois, ou avec "l’incisoir". Puis elle est décollée avec le hoyau, sorte de houe large taillée en biseau. Le glaisier faisait des galeries de 1,80 mètres de hauteur et 1,20 mètres de largeur légèrement trapézoïdale maintenues par des cadres en bois régulièrement espacés. Par la pression, l’argile fluait lentement dans la galerie, ce qui obligeait de l’abandonner et de partir dans une autre direction. Il était possible de ré exploiter ultérieurement le même secteur. Les conditions de travail sont très difficiles, humidité importante, peu d’aération, risque de noyade lors d’une arrivée d’eau subite.

Les limons des plateaux du quaternaire (1,5 millions d’années), moins compactes et plus friables que l’argile plastique étaient plus adaptés à la fabrication des briques. Ils étaient moins gras et le mélange de sable n’était pas toujours nécessaire. L’extraction se faisait à ciel ouvert par gradins de 1,50 mètres de hauteur et de largeur avec des pioches, boyaux et pelles selon la compacité du limon. Les briqueteries étaient situées prés du lieu d’extraction, c’est à dire sur le plateau, principalement au Petit Clamart, anciennement dénommé Le petit_Bicêtre.

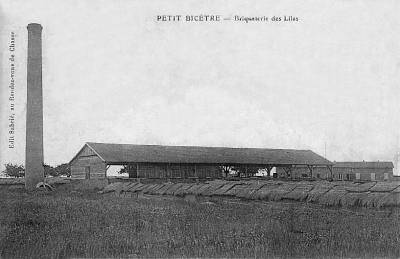

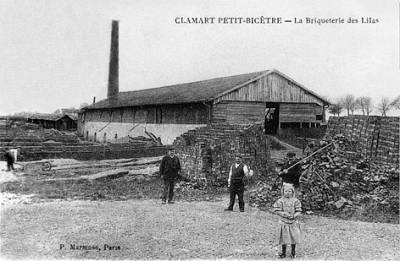

En 1903, la briqueterie des Lilas fondée en 1896 occupait un terrain de 7 hectares et employait 20 ouvriers. (14)

A proximité se trouvait le briqueterie des Lilas.

La société de briqueteries de Vaugirard avait également une sablière à Clamart.

FABRICATION DES BRIQUES.

La fabrication des briques nécessite de nombreuses opérations. Après l’extraction, la matière première est entreposée à l’air pour décomposer les matières organiques, c’est le pourrissage ou l’hivernage car cela se faisait principalement en hiver. Au printemps, la matière est corroyée pour enlever les pierres et pétrie pour être homogénéisée. Selon le besoin, l’argile maigre est engraissée avec des marnes, l’argile grasse est dégraissée avec du sable, c’est l’apprêt.

Les briques sont moulées ou façonnées dans des moules formés d’un cadre de bois muni de deux poignées de dimension légèrement supérieure à celle de la brique cuite, car il faut tenir compte du retrait lors de la cuisson. Ce cadre est posé sur une table. Il est saupoudré de sable pour éviter l’adhérence, puis rempli d’argile. Les bavures sont enlevées à la "plane", sorte de couteau en bois. La brique est parfois marquée du signe de la briqueterie. Elles sont séchées à l’abri du soleil en les superposant les unes sur les autres sur des boiseries légères sorte de claies protégées de la pluie par un toit. Un séchage trop rapide donne des crevasses qui rend la brique inutilisable.

Les briques sont ensuite cuites, soit en meule, soit au four. La première méthode est utilisée pour les briques de faible qualité et ne semble pas avoir été utilisée car les cartes postales anciennes montrent des cheminées à toutes les briqueteries de Clamart. Dans la deuxième méthode, les briques ne sont pas en contact avec le combustible. Elles sont mises dans un four contenant dix à cent milles briques que l’on chauffe environ 12 jours. Apres 6 jours de refroidissement, les briques sont retirées, triées et stockées pour la vente. (16) Il faut compter 1 tonne de bois ou 250 kilogrammes de houille pour cuire mille briques.

BIBLIOGRAPHIE.

1. HERICART DE THURY, Considérations générales sur les vestiges fossiles et végétaux du sol des environs de Paris, Journal des Mines, Mars 1814.

2. C. OUDIETTE, Dictionnaire topographique des environs de Paris, 1817.

3. C. TOUCHARD-LAFOSSE, Histoire des environs de Paris, 1834.

4. CLAUDEL et LAROQUE, Pratique de l’art de construire, 1850.

5. Annuaire du Canton de Sceaux, 1868.

6. A. BARBAROUX, Clamart, son histoire, son bois et ses environs, 1869.

7. RONDELET, Traité de l’art de bâtir, 12e éd. 1872.

8. L. SIMONIN, Les merveilles du Monde souterrain, 1874.

9. Préfecture du Département de la Seine, Série officielle des prix de la ville de Paris, 1882.

10 G. OSLET, Cours de construction, 1885.

11. MAGNIER, Manuel du chaufournier. Encyclopédie Roret, 1889.

12. Ministère des travaux publics. Répertoire des carrières de pierre de taille exploitées en 1889, 1890.

13. L.-A. BARRE, Momento de l’architecte et de l’entrepreneur, 1896.

14. Département de la Seine, Monographie des communes, Clamart, 1903.

15. Chambre syndicale des entrepreneurs de travaux publics et carriers. Les carrières de Seine-et-Oise, 1908.

16. A. ROBIN, La terre, son aspect, son évolution, Larousse vers 1920.

17. G. DESCHAMPS, Histoire de Clamart, 1943.

18. E. et L. BOUCHERY, La pierre de Clamart, 1976.

19. C. CAVELIER, J. LABOURGUINE, C. MEGNIER, F. MEGNIER, C.POMEROL, R. WYNS, Synthèse géologique du Bassin de Paris, Mémoire n°101 du B.R.G.M., 1980.

20. Syndicat national des industries du plâtre, le plâtre, physico-chimie, fabrication et emplois, Eyrolles 1982.

21. idem. Cahiers techniques, 1982.

22. P.DOUSSAINT, Les grès, carrières et carriers, exposition à Boissy-le-Cutté, 1984.

23. Carte des chasses du Roi, 1764-1773.

24. Atlas des communes du département de la Seine, Clamart, 1896-1900.

25. Ville de Paris, Inspection des carrières, Atlas des carrières souterraines.

26. Archives municipales de Clamart.

27. Documentation de Madame A. LANCE, Les Amis de Clamart.

28. E. et L. BOUCHERY, Clamart le Vignoble, Société des Amis de Clamart, environ 1970